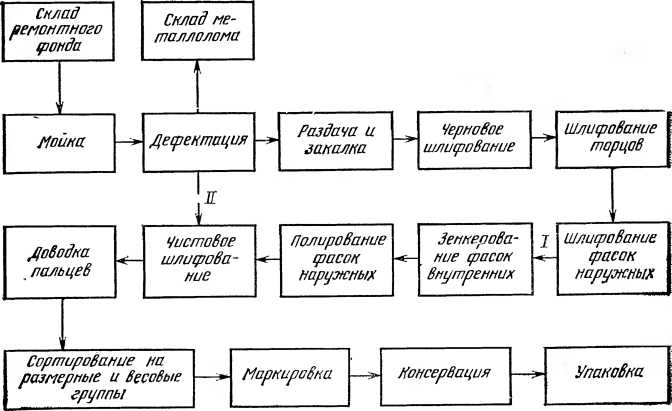

На рисунке 85 изображена схема технологического процесса восстановления поршневых пальцев тракторных двигателей. В зависимости от сочетаний дефектов технологический процесс расчленен на два взаимосвязанных маршрута. Маршрут I предусматривает выполнение всех операций при восстановлении пальцев. Маршрут II предусматривает шлифование и полирование пальцев до низшей размерной группы.

Мойка. В моечную машину ОМ-6083 загружают четыре корзины, в каждую из которых укладывают по 100 (пальцев. Рекомендуется для мойки пальцев применять 15… 20%-ный раствор «Лабомида-101», нагретый до 75… 85 °С. Моют пальцы в течение 30 минут.

Способы восстановления. Восстановление наружного диаметра изношенных поршневых пальцев осуществляют различными способами, наиболее распространенные из которых: хромирование, же-лезнение; раздача пуансоном; раскатка в горячем состоянии; гидротермическая раздача.

Недостаток способа восстановления деталей гальванопокрытиями— высокая трудоемкость, вызванная необходимостью выполнения большого объема предварительной .подготовки восстанавливаемых поверхностей и последующей механической обработки. Наличие повышенной вредности гальванических процессов требует создания изолированных помещений и очистных сооружений.

Рис. 85. Схема технологического процесса восстановления пальцев поршневых раздачей.

При раздаче пуансоном на наружной поверхности палъцев возникают трещины, которые приводят к выбраковке пальцев.

Один из основных недостатков способа раскатки — высокая неравномерность припуска на обработку. При этом способе затруднительно обеспечить структуру цементированного слоя в соответствии с требованиями ГОСТ.

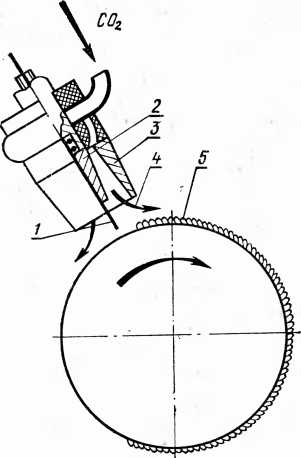

Способ гидротермической раздачи позволяет избежать отмеченных ранее недостатков. Это наиболее приемлемый способ для восстановления поршневых пальцев. Сущность этого способа заключается в том, что палец нагревают выше точки Ас3 и производят охлаждение пальца потоком жидкости. При таком охлаждении создается разность скоростей охлаждения внутренних и наружных слоев и обеспечивается увеличение наружного диаметра пальца за счет фиксации объемного расширения металла, полученного при нагреве. Во время раздачи одновременно производят термическую обработку пальцев — закалку и низкий отпуск.

Гидротермическую раздачу производят в такой последовательности. Поршневой палец устанавливают в индуктор и нагревают токами высокой частоты на закалочной установке ЛПЗ-107 или машинном генераторе до температуры 780… 830°С в течение 20… 25 с. После достижения требуемой температуры палец зажимают в установке для раздачи и пропускают через внутреннюю полость пальца охлаждающую жидкость под давлением 0,4 …0,5 МПа в течение 14… 16 с, а затем палец охлаждают целиком. В качестве охлаждающей жидкости может быть использована -обычная водопроводная вода. Необходимо отметить, что понижение давления воды приводит к резкому снижению скорости охлаждения внутреннего слоя и наружный диаметр пальца увеличивается незначительно.

Соблюдая изложенные требования, при гидротермической раздаче наружный диаметр пальца увеличивается до 0,2 мм. В тех случаях, когда увеличение наружного диаметра не доходит до 0,15 мм, производят повторную раздачу. Контроль температуры нагрева пальцев на закалочной установке производится не менее одного раза в смену с помощью потенциометра КСПЧ и термопары хромель — алюмель.

Черновое шлифование. После раздачи пальцы подвергают черновому шлифованию последовательно на трех бесцентрово-шлифовальных станках ЗШ-184 до размеров согласно таблице 37.

Таблица 37. Размеры пальцев после чернового шлифования

| Вид обработки | Диаметр поршневых пальцев, мм | ||

|---|---|---|---|

| СМД-60, 62, 64 | СМД-14 | Д-50, Д-240, Д-65М, Д-65Н, Д-40, Д-48 | |

| 1-е черновое шлифование | 45* 12_003 | 42,12_003 | 38,12_003 |

| 12-е черновое шлифование | 45,07_0>02 | 42,07_ОО2 | 38,07_0>02 |

| 3-е черновое шлифование | 45,035_0>017 | 42,035_ОО17 | 38,035_о> 017 |

Режим шлифования: частота вращения круга—1300 об/мин, окружная скорость круга — 24,2 м/мин, подача—1,7 мм/об; число проходов—1; глубина резания (t): при первом черновом шлифовании— 0,035 мм, при втором — 0,025 мм, при третьем — 0,0175 мм. При черновом шлифовании используют шлифовальные круги ПП500Х150 X 3051А5-К63-40С1-СМ1; ПП500Х200Х305Х 1А5-К63-40С1-СМ1; круги ведущие ПП350Х150Х2031А5-В12-16СТ-Т; ПП350Х 200Х 203 X1А5-В12-16СТ-Т.

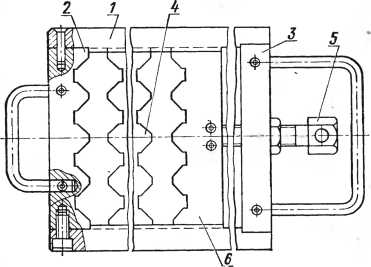

Шлифование торца. При гидротермической раздаче увеличивается как диаметр пальца, так и его длина. Поэтому необходимо шлифовать торцы пальца до нормального размера по длине. Шлифуют торцы на плоскошлифовальном станке ЗБ-722 в специальном приспособлении (рис. 86).

Приспособление состоит из двух стенок 1 с направляющими, соединенными между собой стойками 2 и 3. По направляющим перемещаются пять призм 4. Призмы образуют ячейки для установки пальцев и базирования их по наружной цилиндрической поверхности. При вращении нажимного болта 5 прижим 6 перемещается, зажимая установленные в ячейках пальцы. Приспособление обеспечивает требуемую перпендикулярность торца пальца относительно наружной цилиндрической поверхности.

Рис. 86. Приспособление для шлифования торцов пальцев: 1 — стенка; 2 и 3 — стойки; 4 — призма; 5 — болт; ? — прижим.

Сначала шлифуют верхние торцы, затем переворачивают пальцы на 180° и шлифуют нижние торцы, выдерживая размеры в соответствии с таблицей 36. Габариты приспособления — 80 X Х230Х660 мм, масса — 3,3 кг.

Режим шлифования: частота вращения круга — 1460 об/мин, глубина резания— 0,06 мм, число проходов — 2. При шлифовании торца используют шлифовальный круг ПП450Х63Х2Х31А5-В50С1-СМ1. Контролируют длину пальцев скобами, биение торцов проверяют на приспособлении для контроля биения торцов пальцев (рис. 87).

Рис. 87. Приспособление для контроля биения торцов пальцев: 1 – основание; 2 — призма; 3 — стойка; 4 — винт; Ь — индикатор.

Это приспособление состоит из основания 1, призмы 2, стойки 3, к которой винтом 4 крепится индикатор 5. Измерение производят, устанавливая палец на наклонной призме так, чтобы его торец упирался в измерительный наконечник индикатора. При измерении палец вращают вручную с поджимом в сторону наконечника индикатора. Габариты — 215x85x105 мм, масса — 5,5 кг.

Обработка фасок. Наружную фаску 0,5X45° снимают с двух сторон пальца на обдирочно-шлифовальном станке ТШН-400 с приспособлением для шлифования. При обработке наружной фаски используют шлифовальный круг ПП400Х32Х2031А5-Ю40МЗ-М1. Частота вращения круга—1440 об/мин, подача ручная.

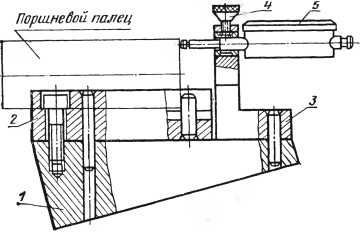

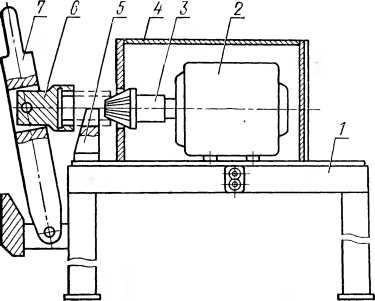

Внутреннюю фаску 0,5X45° снимают с двух сторон пальца зенкером на специальном приспособлении (рис. 88). Приспособление состоит из: сварного стола 1; электродвигателя 2 с закрепленным на его/ валу твердосплавным зенкером 3 защитного кожуха 4 призмы 5, служащей для правильного центрирования пальца при обработке. Поршневой палец устанавливают в прижим 6 и с помощью рукоятки 7 прижимают к вращающемуся зенкеру. Частота вращения зенкера 1440 об/мин. Габариты приспособления — 550X850 мм, масса — 400 кг.

Рис. 8. Наплавка в среде углекислого газа:

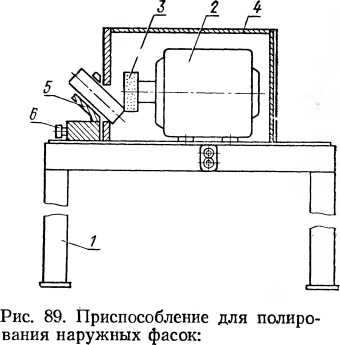

Полируют наружную фаску алмазным кругом на специальном приспособлении (рис. 89). Оно состоит из: сварного стола 1 электродвигателя 2 алмазного шлифовального круга 3 защитного кожуха 4 центрирующей втулки 5. Габариты приспособления — 610X1220 мм, масса — 64 кг.

Фаску полируют, вращая палец во втулке и одновременно прижимая к шлифовальному кругу.

Износ круга можно компенсировать, подавая втулку 5 винтовым устройством 6 по направлению к шлифовальному кругу. Частота вращения круга— 1440 об/мин. После обработка фасок производят стопроцентный контроль твердости наружной рабочей поверхности пальцев. Твердость пальца проверяют на приборе ТК-2М в трех поясах и двух плоскостях. Пальцы с твердостью ниже HRC 56 направляют на повторную раздачу и последующую обработку.

Чистовое шлифование. Доводка. Чистовому шлифованию пальцы подвергаются последовательно на двух бесцентрово-шлифовальных станках ЗА-184 до размеров согласно таблице 38.

Рис. 88. Приспособление для снятия внутренних фасок пальцев: 1 — стол; 2 — электродвигатель; 3 — зенкер; 4 — защитный кожух; 5 — призма; 6 — прижим; 7 — рукоятка.

Размеры пальцев контролируют микрокатором 0,5-ИГП со стойкой С-1-28-100X40 и призмой. Режим шлифования: частота вращения круга—1337 об/мин; подача— 1,035 мм/об; число проходов— 1; глубина резания (/): при первом чистовом шлифовании— 0,0075 мм, при втором — 0,0055 мм.

При чистовом шлифовании применяют шлифовальные круги ПП500Х150X3051A5-K40-25C1-M3, ведущие круги ПВД300Х X 150Х 127-1А5-В6-12СТ-Т. Овальность, огранка, конусо-бочко-сед-лообразность и изогнутость наружной цилиндрической поверхности для пальцев СМД-14 после чистового шлифования не должна превышать 0,003 мм, для других пальцев, указанных в таблице 36,— €,004 мм. Доводку наружной поверхности пальцев производят на бесцентровом доводочном станке ЗШ-184Д по размерным группам (белой — 50% и желтой — 50%) до размеров согласно таблице 39.

Таблица 39. Размеры пальцев после доводки

| Диаметр поршневых пальцев, мм | ||||

|---|---|---|---|---|

| Размерные группы | СМД-60 | СМД-14 | Д-50, Д-240 | Д-65 |

| Белая | лс—0,005 0,010 | 42+0,01 * — 0,004 | 38-0,004 | оо—0,004 0,008 |

| Желтая | ис—0,010 0,015 | до—0,004 —0,009 | оо—0,004 °°—0,008 | о о—0,008 0,012 |

Режим доводки пальцев: частота вращения круга—1920 об/мин; подача — 0,2 мм/об; число проходов—1. При доводке пальцев применяют шлифовальные круги ПП500Х 150×305 1А5-К6-8С1-СМ, ведущие круги ПВД300Х 150 X 1227 1А5-ВЗ-6СТ-Т. Охлаждающая жидкость при черновом и чистовом шлифованиях и доводке — 1,5% -ный раствор кальцинированной соды.

Как было отмечено ранее, до 20% ремфонда поршневых пальцев имеют наружный диаметр в пределах допуска нового. Такие пальцы перешлифовывают без раздачи в низшую размерную группу до диаметра согласно таблице 36. При этом пальцы подвергают только чистовому шлифованию и доводке на оборудовании и режимах, рассмотренных ранее.

Контроль восстановленных пальцев и сортировка по группам. Поршневые пальцы сортируют на размерные группы по наибольшему диаметру согласно таблице 36. Сортирование пальцев производят с помощью микрокатора 0,5-ИГП со стойкой C-1-28-1Q0X40 и призмой длинномера пневматического ДП-0,001. Обозначение размерной группы наносят на внутреннюю поверхность пальца масляной краской (белой или желтой в зависимости от размера наружного диаметра). Площадь окраски должна быть не менее 2 см2. На торец пальца наносят товарный знак завода-изготовите-ля штемпельной черной краской. Кроме размерных групп, пальцы сортируют на группы по массе согласно таблице 40.

Соответствующую группу, обозначенную цифрами, наносят на -упаковочную коробку. Пальцы, рассортированные по всем группам, размещают в специальной таре. Контроль микроструктуры закаленного цементированного слоя сердцевины и глубины цементации производят не менее чем на трех пальцах в смену с помощью микроскопа металлографического МИМ-7. Микроструктура закаленного цементированного слоя должна состоять из мартенсита мелкоигольчатого строения, сердцевины — из малоуглеродистого* мартенсита с отдельными включениями феррита. Глубина цементации наружной поверхности пальца должна быть не >менее 0,7 мм. Шероховатость наружной поверхности проверяют профилографом-профилометром БПЗ не менее чем у 5% пальцев. Шероховатость должна соответствовать i?a=0,16… 0,08 мкм. Качество обработки наружной поверхности проверяют осмотром. Риски, черновины, волосовины, забоины, трещины не допускаются. Овальность, конусность, бочкообразность, изогнутость наружной поверхности пальца контролируется пневматическим длинномером ДП-0,001 и допускается для пальцев Д-50, Д-240, Д-65 не более 0,004 мм, для пальцев СМД-14 не более 0,003 мм. Биение торцов относительно оси наружной поверхности пальца допускается для пальцев Д-50, Д-240, Д-65 не более 0,25 мм, для пальцев СМД-14 — не более 0,14 мм. Контролируется биение торцов с помощью приспособления для контроля (рис. 87).

Таблица 40. Группы поршневых пальцев по массам

| Группы | Масса пальца в группе, г | |||||||

|---|---|---|---|---|---|---|---|---|

| СМД-60 | СМД-14 | Д-50, д-240, Д-65 | ЯМЭ-238НБ, ЯМЗ-240Б, А-01М, А-41 | |||||

| 1 | 945… | ,939 | 747… | 741 | 570. | ..564 | 1105… | 1096 |

| 2 | 938… | ,932 | 740… | 734 | 563. | ..557 | 1095… | 1086 |

| 3 | 931… | 925 | 733… | 727 | 556. | ..550 | 1085… | 1076 |

| 4 | 924… | 918 | 726… | 720 | 549. | ..543 | 1075… | 1065 |

| 5 | — | 719.,. | 713 | 542. | ..536 | — | ||

| — | 712… | 706 | 535. | ..529 | — | |||

Наличие внутренних и наружных фасок проверяют осмотром. Разностенность пальцев не должна превышать 0,5 мм. Твердость наружной поверхности пальцев должна быть в пределах HRC 56 …63. Разность показаний твердости на одном пальце не долж^ на превышать 5 единиц.

Консервация и упаковка. Пальцы одной размерной и весовой группы устанавливают в кассету. Электрической талью кассету с пальцами опускают в раствор «Лабомида-201», нагретого до 95… 100 °С для промывки. Концентрация раствора — 25 …30 г «Лабомида-201» на 1 литр воды. Затем кассету вынимают из ван^ ны и дают стечь раствору. После этого кассету с пальцами опускают в раствор нитрита натрия, нагретого до 70)±5°С. Концентрация раствора — 200 г нитрита натрия на 1 литр воды. После двукратного встряхивания кассету вынимают из ванны, дают стечь раствору и опускают в раствор нитрита натрия той же концентрации, но цеховой температуры, и встряхивают два-три раза. Далее кассету вынимают из ванны и кладут на стол для стока раствора. Пальцы упаковывают в оберточную бумагу, пропитанную 20%-ным раствором нитрита натрия, и в парафинированную бумагу БП-6.

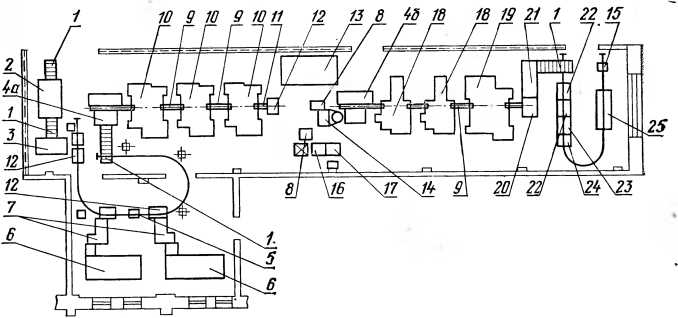

Рис. 90. Поточно-механизированная линия восстановления поршневых пальцев: 1 — рольганг; 2 — моечная машина ОМ-6088; 3 — стол для контроля; 4а и 46 — питатели; 5 и 15— электроталь; 6— установка ТВЧ ЛПЗ-107; 7 — установка гидротермической раздачи пальцев; 8 — стол с приборами для проверки твердости; 9 — транспортер цепной;.. 10—бесцентровошлифовальный станок ЗШ-184; 11 — склиз; 12 — тара; 13 — плоскошлифовальный станок ЗБ-722; 14 — обдирочно-шлифовальный станок TIHH-400; 16 — приспособление для снятия внутренних фасок; 17—приспособление для полировки наружных’ фасок; 18 — бесцентровошлифовальный станок ЗА-184; 19—бесцентровошлифовальный! станок ЗШ-184Д; 20—стол для накопления пальцев; 21 — стол для контроля; 22 — ванна с подогревом; 23 — ванна для раствора; 24 — стол для стока раствора; 25 — стол для упаковки пальцев.

Сельхозтехника

Сельхозтехника