Общие сведения по проверке и регулировке гидроситемы

Навесная система состоит из механизма навески, при помощи которой трактор соединяется с сельскохозяйственной машиной, и группы механизмов, предназначенных для управления навеской. Эта группа механизмов, называемая гидравлической системой, состоит из насоса, распределителя, масляного бака, силовых цилиндров и присоединительной арматуры с предохранительными и запорными устройствами.

Погрузчики сейчас нашли широкое применение во многих отраслях. Купить погрузчик тойота можно на сайте pogruzka.com.ua, и быть уверенными в качестве продукта, который на долгие годы станет вашим помощником на складе.

Нормальное действие гидравлической системы дол-‘ жно быть обеспечено безотказной и четкой работой каждого механизма системы.

Шестеренчатый насос, преобразующий часть механической энергии двигателя в энергию напора рабочей жидкости, должен при номинальных оборотах двигателя создавать требуемую производительность подачи масла в систему под высоким давлением. Давление масла, поступившего через распределитель в силовой цилиндр, приводит в движение поршень силового цилиндра и механизм навески.

Силовой цилиндр является гидравлическим двигателем, в котором энергия напора рабочей жидкости преобразуется в механическую энергию движения механизма навески.

Распределитель гидросистемы служит для управления действиями силовых цилиндров. Как в распределителе, так и в насосе уплотнение между отдельными каналами и полостями, в которых находится масло, достигается за счет тщательной подгонки и притирки сопряженных деталей. Кроме того, в распределителе расположены автоматические устройства возврата золотников из рабочего положения в нейтральное. Предохранительный клапан совместно с перепускным вступает в действие также автоматически.

Все это требует умелого и аккуратного обращения с механизмами гидросистемы и особенно с распределителем. Нормальная работа распределителя обеспечивается проведением технического ухода и регулировками.

В гидросистеме регулируют пружину предохранительного клапана и пружину автоматов в золотниках распределителя. Однако не все возможные неисправности устраняются или компенсируются этими регулировками. Причину многих неисправностей обнаруживают системой контроля, а нормальную работу системы в некоторых случаях восстанавливают только заменой вышедших из строя деталей или узлов.

Система контроля состоит из операций по проверке работоспособности механизмов и проведению регулировок.

Последовательность проведения контроля такова:

- проверка герметичности гидросистемы;

- проверка времени подъема навешенного орудия;

- проверка производительности насоса при рабочем давлении масла в системе;

- проверка действия перепускного клапана;

- проверка давления срабатывания предохранительного клапана;

- проверка давления срабатывания автоматов возврата золотников в нейтральное положение.

Одновременно с поверочными операциями устраняют неисправности и регулируют узлы на тракторе или в мастерских.

Для регулировок и контроля за механизмами гидросистемы в мастерских служат стенды типа СГУ-2, СГУ-2М, КИ-1774 и КИ-4100 (готовится к производству). В конструкции стендов предусмотрены элементы, которые позволяют собрать полный комплект гидросистемы, испытать его и, если необходимо, выполнить профилактические и регулировочные операции.

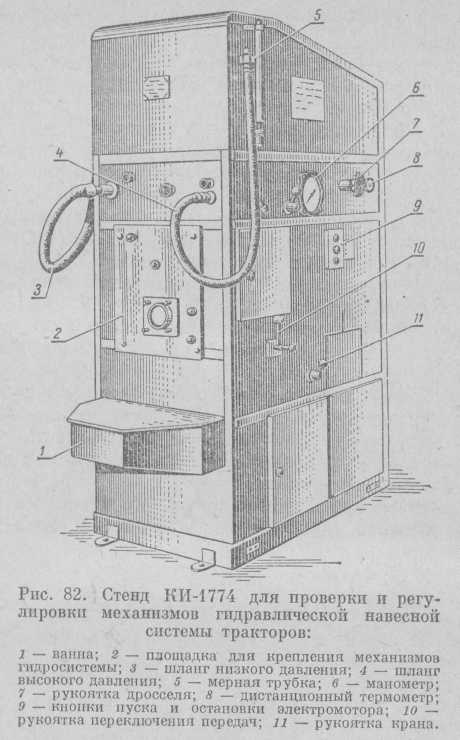

Стенд КИ-1774. На рисунке 82 показан общий вид стенда.

В верхней части стенда расположены-расходный бак для образования определенного запаса рабочей жидкости и мерный бак с указателем уровня для замера производительности. В средней части установлены электромотор с двухступенчатым редуктором.

Ведущий вал редуктора вращается при 1460 об/мин, а ведомый — при 550 и 1180 об/мин, в зависимости от ступени передачи, рукоятка 10 которой выведена на правую сторону стенда. Здесь же расположены манометр 6, рукоятки кранов гидросистемы стенда, рукоятка 7 дросселя, указатель дистанционного термометра 8 и кнопки 9 включения электромотора. Насос и распределитель прикрепляют к последней плоскости стенда и подключают к его гидросистеме с помощью шлангов низкого 3 и высокого 4 давления.

Краткая техническая характеристика стенда такова:

мощность электродвигателя, квт: 10

частота вращения вала привода, об/мин: 550 и 1180

наибольшее давление рабочей жидкости, на которое рассчитап стенд, кГ/см2: 165

емкость расходного бака, л: 85

количество заправляемого масла, л: 100

замеряемая емкость при испытании насосов на производительность, л: 35

габариты, мм:

длинна: 1600

ширина: 800

высота: 1925

вес, кг: 675

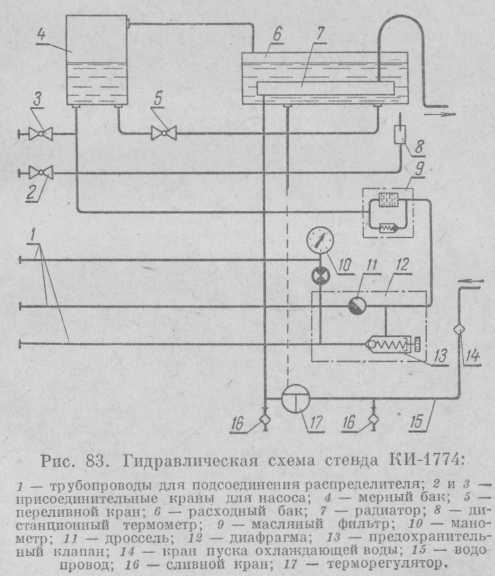

Гидравлическая схема стенда приведена на рисунке 83. Особенностью стенда КИ-1774 по сравнению С предшествующими стендами является введение в схему радиатора 7, установленного в расходном баке 6. Назначение радиатора — охлаждать рабочую жидкость до температуры 45—50° С. Охлаждение ведется с помощью воды, подаваемой по трубопроводу 15 с терморегулятором 17. Температура масла контролируется дистанционным термометром 8, датчик которого установлен во всасывающем трубопроводе низкого давления. Два крана 2 и 3 с трубопроводами служат для соединения испытываемого насоса с гидросистемой стенда. Система оборудована масляным фильтром 9 с предохранительным клапаном. Распределитель подсоединен к трубопроводам 1, причем в нагнетательную магистраль включен манометр 10 (с пластинчатым демпфером), а в трубопровод высокого давления — дроссель 11, предназначенный для изменения напора в магистралях высокого давления путем увеличения сопротивления проходу жидкости. Предохранительный клапан 13 отрегулирован на давление Срабатывания 145—150 кГ/см2 и предназначен для предохранения гидросистемы стенда от перегрузок.

При заправке стенда рабочей жидкостью край 5 закрывают. Заправлять бак следует до отметки «0» на мерной линейке (перелив допускается не более одного деления). При пуске стенда дроссель 11 и кран 2 полностью открывают.

Как правило, на стенде КИ-1774 испытывают агрегаты гидравлической навесной системы, прошедшие в мастерской ремонт. Агрегаты же, работающие на тракторе, направлять на проверку специально на стенд КИ-1774 нецелесообразно, так как излишне частый демонтаж механизмов гидросистемы отрицательно влияет на их работоспособность. Таким образом, если нет совершенно очевидных причин для отправки механизмов гидросистемы в мастерскую, проверку и регулировку ее необходимо выполнять непосредственно на тракторе. Для этой цели существуют приборы КИ-1097 и прибор Башкирского сельскохозяйственного института для проверки и регулировки гидросистемы.

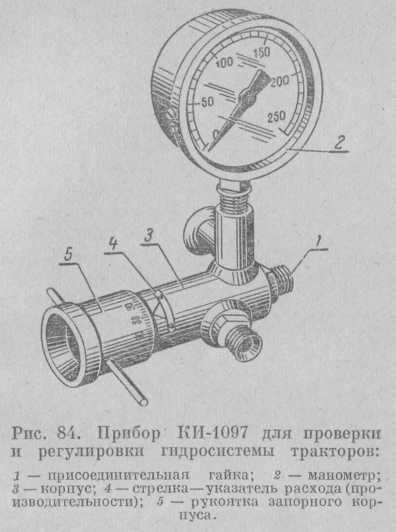

Прибор КИ-1097 (рис. 84) (прежнее наименование ДР-70, т. е. дроссель-расходомер) позволяет непосредственно на тракторе определить производительность насоса и давление срабатывания предохранительного и бустер-ного клапанов. Прибор состоит из дросселя-расходомера, шкала которого отградуирована в литрах расхода рабочей жидкости, и манометра с демпфером. Кроме того, прибор укомплектован шлангами, термометром, штуцером, угольником и переходником. Краткая техническая характеристика прибора такова:

пределы измерения расхода масла при давлении 100 кГ/см2, л/мин: от 0 до 70

цена деления шкалы расхода, л/мин: 5

максимальная погрешность измерения при температуре масла 50° С, %: 2,5

максимально допустимое давление в сливной магистрали прибора, кГ/см2: 5

пределы измерения давлений, кГ/см2: от 0 до 165

габариты (без футляра), мм:

длина: 170

ширина: 120

высота: 200

вес, кг:

прибора: 2,6

комплекта: 10

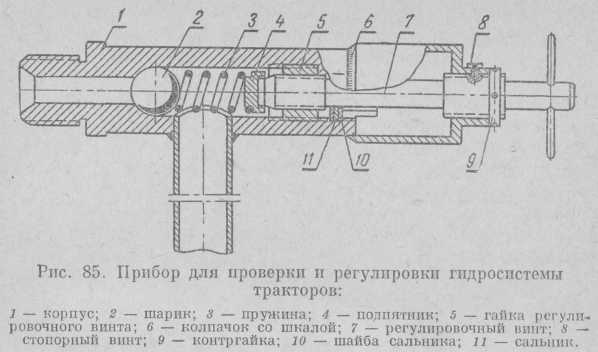

Прибор для проверки и регулировки гидросистемы (Башкирского сельскохозяйственного института) показан на рисунке 85. В осевом канале корпуса 1 помещен шарик 2, прижимаемый к своему посадочному гнезду пружиной 3. Сжатие пружины изменяетсявинтом 7 с гайкой 5 и подпятником 4. Колпачок 6 винта снабжен шкалой, отградуированной на давление рабочей жидкости, соответствующее давлению отрыва шарика от своего гнезда. Прибор подсоединяют к нагнетательному трубопроводу высокого давления. Рабочая жидкость, прошедшая через прибор, поступает на слив в бак гидросистемы. Давление испытываемого насоса повышают завинчиванием регулировочного винта 7, следя одновременно за показаниями шкалы. Чрезмерно высокое давление насосу задавать нельзя во избежание повреждения системы.

Для проверки работы клапанов распределителя прибор подключают через тройник.

Техника проверки и регулировки агрегатов гидравлической системы как на стенде в мастерской, так и на тракторе имеет много общего.

Герметичность гидросистемы проверяют при работающем насосе. Рукоятку распределителя ставят в положение подъема орудия и задерживают в нем на 1 мин. За это время осматривают все соединения системы. При неисправностях подтягивают или заменяют исправными соединительные и уплотнительные устройства. Затем еще раз испытывают систему на герметичность.

Исправность гидросистемы определяют по времени подъема навесного механизма под нагрузкой. Нагрузку создают посторонним грузом, подвешенным к оси подвеса. Например, для тракторов «Беларусь» подвешивают груз в 800 кг, для тракторов ДТ-75, Т-74, ДТ-54А — 1400 кг, для трактора Т-40А — 650 кг. После прогрева двигателя и гидросистемы (рабочая жидкость должна иметь температуру 45—55°С) устанавливают двигателю максимальный скоростной режим на регуляторе. Затем, переключая рычаг распределителя, 10 раз полностью поднимают и опускают груз. При каждом опыте время подъема фиксируют секундомером и по данным десяти измерений определяют среднее время подъема. У исправной и нормально работающей гидросистемы время подъема навесного механизма под нагрузкой не должно превышать: для тракторов «Беларусь» — 2,5 сек; для тракторов ДТ-75, Т-74 и ДТ-54А — 3,5 сек; для трактора Т-40А — 4 сек. Большее время подъема указывает на неисправность гидравлической системы.

При устранении неисправностей надо прежде всего обратить внимание на состояние уплотнений в насосе, распределителе и в силовых цилиндрах, отыскать и устранить внутренние утечки масла из полостей высокого в полости низкого давления.

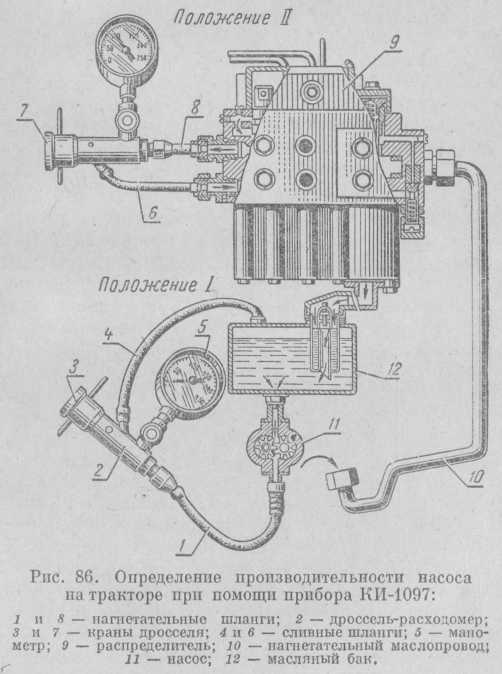

Техническое состояние насоса проверяют по показателям его производительности и давлению масла. Чтобы замерить эти показатели, насос отсоединяют от распределителя, к нагнетательному маслопроводу подсоединяют дроссель-расходомер, а сливной шланг расходомера опускают в бак через маслозаливную горловину, вынув из нее сетчатый фильтр. Это положение показано на нижней части рисунка 86. В этом случае насос 11 нагнетает масло только в дроссель-расходомер 2, так как шланг 10 распределителя с насоса снят.

Чтобы замерить производительность насоса и давление нагнетания, масла, кран 3 дросселя открывают полностью, включают насос и запускают двигатель, установив ему номинальный скоростной режим работы. Затем постепенно завинчивают кран до давления масла по манометру 100 кГ/см2. Производительность замеряют только после того, как масло прогреется до температуры 45—50° С.

Таблица 23

| Марка насоса | n = 540 об/мин | n = 1180 об /мин | ||

|---|---|---|---|---|

| давление, кГ/см2 | производите льность, л/мин | давление, кГ/см2 | производительность, л/мин | |

| НШ-10 | 65 | 4,5 | 100 | 9,5 |

| НШ-32 | 65 | 14,3 | 100 | 30.0 |

| НШ-46 | 65 | 20 | 100 | 43,5 |

| HIU-16B | 65 | 5,4 | 100 | 11.8 |

| НШ-40В | 65 | 17,3 | 100 | 37,9 |

| НШ-60В | 65 | 25.2 | 100 | 55,1 |

В таблице 23 указаны значения производительности насосов, устанавливаемых на тракторах. Производительность дана для скоростей вращения вала насоса, соответствующих 540 и 1180 об/мин, что согласуется со ступенями скоростного режима работы стенда КИ-1774. Кроме того, в заводских- инструкциях, как правило, указываются значения производительности шестеренчатых насосов гидросистемы при определенных оборотах вала насоса. Наиболее часто производительность задают соответствующей номинальным оборотам вала двигателя.

Если производительность насоса не соответствует указанной, то насос отправляют в ремонт.

Может оказаться, что время подъема навесного механизма больше нормы при исправном насосе. Тогда приступают к проверке распределителя гидросистемы.

Распределитель гидросистемы

Схема проверки распределителя на тракторе с помощью прибора КИ-1097 показана на верхней части рисунка 86. В этом случае прибор отключают от насоса (шланг 4 вынимают из горловины бака, на его место ставят сетку и пробку), нагнетательный шланг 1 отвинчивают, а на его место ставят маслопровод 10. Схема подключения прибора к распределителю показана в верхней левой части рисунка. Прибор своим приемным шлангом 8 подсоединен к нагнетательному каналу распределителя, а сливным шлангом 6 — к каналу низкого давления. Таким образом, прибор подключен вместо силового цилиндра. Сопротивление, или напор рабочей жидкости, изменяют с помощью дросселя прибора. Проверив одну секцию по такой схеме, приступают к проверке другой секции распределителя. Проверка заключается- в следующем.

При работающем на максимальных оборотах (на регуляторе) двигателе полностью открывают дроссель прибора, а рукоятку золотника проверяемой секции ставят в положение «Подъем». Удерживая рукоятку золотника в таком положении* плавно перекрывают дроссель, уве-> личивая тем самым давление рабочей жидкости в магистрали высокого давления. В момент срабатывания предохранительного клапана прекращают перекрытие дросселя и определяют по манометру давление. У правильно отрегулированного клапана оно должно быть 130—135 кГ/см2. Клапан нужно регулировать, если давление срабатывания ниже 125 кГ/см2 и выше 140 кГ/см2.

Техническое состояние распределителя определяют путем замера его производительности. Для этого рукоятку дросселя ставят в положение,- соответствующее давлению 100 кГ/см2 по манометру прибора. В этом положении рукоятки по шкале находят производительность, т. е. расход масла из распределителя. Замеренный таким способом расход жидкости не должен отличаться от производительности насоса (при одинаковых оборотах вала двигателя) более чем на 5 л/мин. В противном случае распределитель направляют в ремонт, так как перепускной клапан и золотники перепускают на слив масла больше допустимого вледствие повышенного износа сопряженных поверхностей, неплотной посадки клапанов в гнездах и других причин.

Давление срабатывания автоматов золотника проверяют следующим образом. Открывают полностью дроссель прибора КИ-1097, двигателю задают средний скоростной режим и ставят золотник проверяемой секции в положение «подъема». Затем плавно прикрывают дроссель прибора, одновременно следя за стрелкой манометра. Давление манометра замечают и вместе с тем прекращают дросселирование в момент срабатывания автомата золотника. Для большей точности давление срабатывания определяют несколько раз и подсчитывают по данным нескольких замеров среднюю величину.

Нормальное давление срабатывания автоматов 105— 120 кГ/см2. Автомат регулируют, если давление получено выше 125 или ниже 105 кГ/см2. В таком же порядке проверяют исправность и работоспособность механизмов гидравлической навесной системы и в мастерской на стенде 1×11-1774.

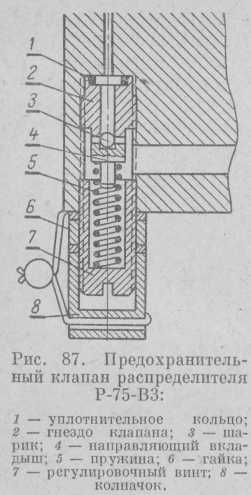

Для регулирования предохранительного клапана надо снять с его колпачка 8 (рис. 87) пломбу, отвернуть колпачок и вставить отвертку в шлиц регулировочного винта 7. Вращая винт по ходу часовой стрелки, пружину 5 клапанов будут сжимать больше, следовательно, давление срабатывания клапана возрастет. Вращая же регулировочныи винт против хода часовой стрелки, давление срабатывания клапана будут уменьшать.

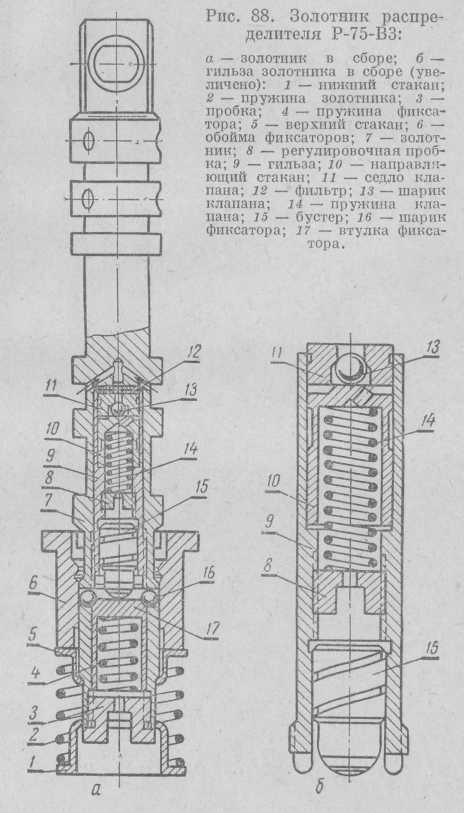

Для регулирования клапана золотника необходимо частично разобрать распределитель. Регулировочная пробка 8 (рис. 88), с помощью которой регулируется сжатие пружины 14 клапана, помещена в полости золотника. Для доступа к ней надо вывернуть пробку 3, вынуть втулку 17 фиксатора с пружиной и бустер 15. Если теперь отверткой вращать пробку 8 по ходу часовой стрелки, то пружина будет сжиматься и давление срабатывания соответственно возрастет. Вращение пробки S в обратную сторону будет способствовать снижению давления срабатывания автомата.

Во время регулирования клапанов распределителя надо помнить, что при работающей системе масло циркулирует под большим давлением. Даже незначительный поворот регулировочных винтов резко изменяет давление, а при неосторожном вращении возможен разрыв шлангов или присоединительных устройств, что небезопасно для персонала. После регулирования и окончательной проверки давления срабатывания клапанов снятые детали ставят на место и закрепляют.

Механизм навески

Механизм навески служит для присоединения навесного орудия (плуга, культиватора, сеялки) к трактору. Он состоит из рычагов и тяг, соединенных между собой шарнирами по определенной схеме. Эта схема составляется с таким расчетом, чтобы поднимать и опускать орудия гидравлическим механизмом для регулирования, например, глубины пахоты плугом во время работы, а также регулировать положение навешенного орудия относительно трактора при настройке механизма перед выполнением агротехнической операции. Подъем ш опускание орудия осуществляются благодаря шарнирному соединению рычагов и тяг механизма навески. Настройка механизма навески большей частью состоит в изменении длины рабочих звеньев механизма.

В механизме навески имеются блокировочные цепи, шарниры свободного хода, которые используют для улучшения устойчивости и приспособляемости к рельефу поля некоторых видов навесных орудий во время их работы и транспорта. Существуют различные схемы навески:

- задняя — орудие соединяется с остовом трактора задним механизмом навески;

- передняя — орудие крепится к трактору между передней и задней осью;

- боковая — орудие присоединяется с левой или с правой стороны трактора;

- фронтальная — орудие располагается впереди трактора;

- комбинированная или специальная, сочетающая несколько схем навешивания отдельных орудий или секций орудия.

Для каждой из схем есть механизм навески, позволяющий присоединять различные орудия к трактору и изменять его положение во время работы при помощи силового цилиндра. В передней, фронтальной и боковых схемах навески установка орудия в горизонтальной и вертикальной плоскостях проста и обеспечивается посадочными плоскостями или шарнирами. Устройство механизма задней навески и техника установки на него орудия сложней, поэтому указанные выше регулировки большей частью относятся именно к механизму задней навески.

Механизм навески тракторов выполняют по трех- и двухточечной схеме.

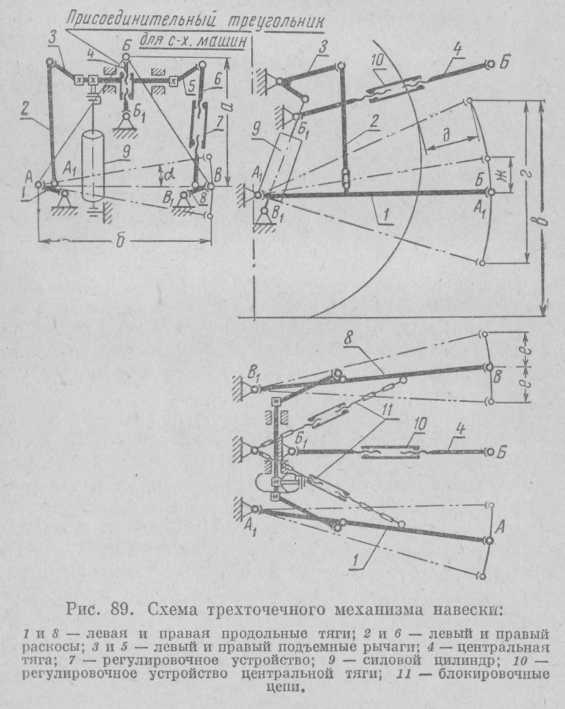

Трехточечная схема навески показана на рисунке 89, из которого видно, что передние точки крепления А и В1 обеих продольных тяг 1 и 8 разведены в сторону, образуя совместно с точкой Б крепления центральной тяги 4 навесной треугольник АБВ. Присоединительный треугольник для сельскохозяйственных машин обозначен буквами АБВ. Он образуется свободными концами тех же тяг. Для навески различных машин на трактор надо иметь одинаковые размеры присоединительного треугольника и соединительных деталей как на самой машине, так и в механизме навески.

На рисунке 89 обозначены и другие важные параметры механизма навески, приспосабливающие его к работе с машиной. Сюда относятся: ход г оси подвеса — перемещение по вертикали оси АВ, соответствующее полному ходу поршня цилиндра 9; высота а присоединительного треугольника АБВ; длина б основания оси подвеса; максимальная высота в оси подвеса от поверхности почвы; наименьшее расстояние д между центром шарнира продольных тяг и контуром ведущего колеса или гусеницы; величина свободного перемещения е шарниров продольных тяг; величина свободного перемещения ж шарниров продольных тяг в вертикально-поперечной плоскости за счет установки соединительных пальцев раскосов 2 и 7 в прорезях; угол а возможного перекоса оси подвеса в вертикально-поперечной плоскости.

Установленные параметры механизма нельзя нарушать при его настройке, так как это может сказаться на работе всей системы и агрегата в целом.

Двухточечная схема навески показана на рисунке 90. Передние точки крепления обеих продольных тяг 1 и 2 совмещены в одну точку О. Параметры механизма, указанные выше для трехточечной схемы, остаются теми же и в данном случае. Изменяется величина свободного перемещения а (рис. 89) шарниров продольных тяг в горизонтально-поперечном направлении. Это перемещение в градусах поворота тяг может быть до 25° в одну сторону (суммарный угол 50°), поэтому навешенная машина получает большую свободу, что улучшает ее приспособляемость к работе.

Двухточечная схема навески применяется, для агрегатирования трактора с навесным плугом, имеющим опорное колесо. Трехточечная схема используется для агрегатирования трактора с широкозахватными орудиями (сеялки, культиваторы и др.). Как правило, механизмы навески колесных тракторов соединены по двухточечной схеме.

Гусеничные тракторы ДТ-75, Т-74 и ДТ-54А оборудованы универсальным механизмом навески. Несложным переоборудованием механизм навески можно сделать как двух-, так и трехточечным, что расширяет производственные возможности трактора общего назначения. Переоборудование заключается в основном в переборке передних шарниров нижних тяг и закреплении их в определенном месте (против переднего шарнира центральной тяги или по сторонам) на нижней оси.

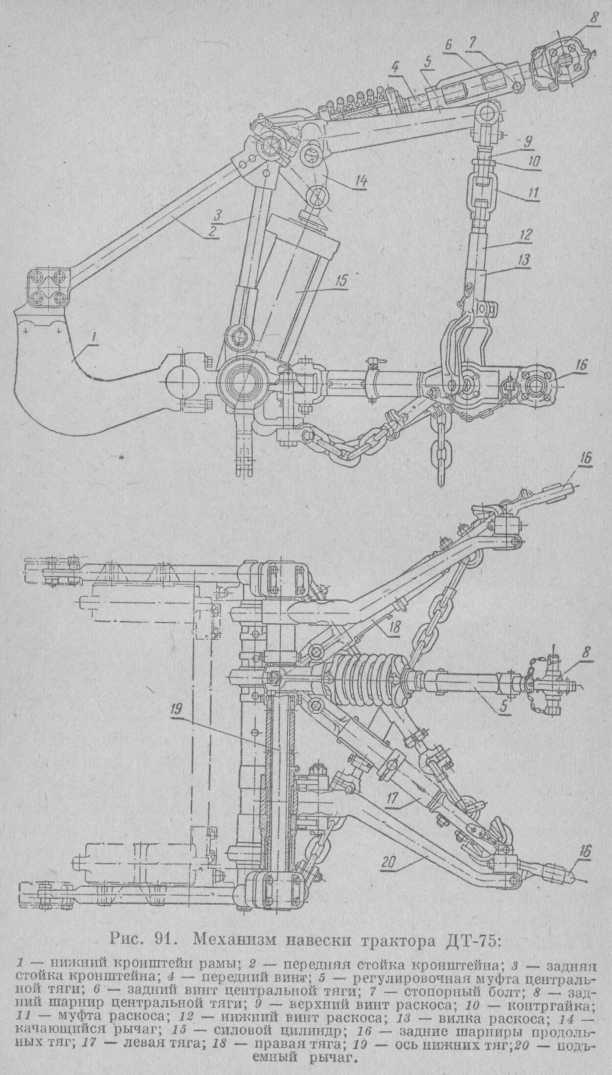

На рисунке 91 показан механизм навески, трактора ДТ-75 в двухточечном варианте. Такое же устройство механизма навески имеют тракторы Т-74 и ДТ-54А.

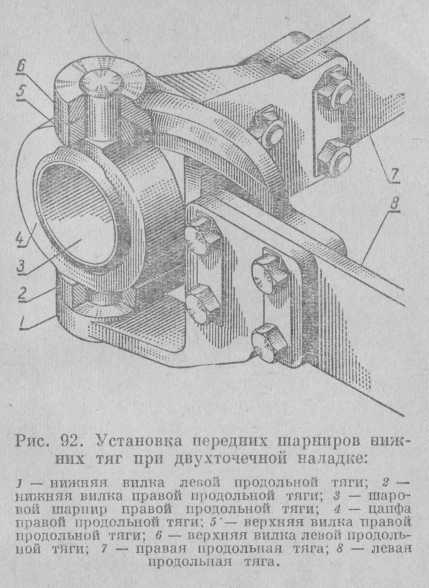

Для переоборудования механизма из трех- в двухточечную схему надо объединить две передние опоры продольных тяг 17 (рис. 91) и 18 в одну. Объединенный таким образом шарнир показан на рисунке 92.

Для переоборудования надо разобрать вилку левой продольной тяги, установить ее на цапфу 4 правой продольной тяги 7 и собрать опору вместе с шарниром. Шарнир должен располагаться на тракторе на одной вертикальной линии с шарниром центральной тяги, пересекающейся с условной линией силы тяги трактора. Для такого совмещения объединенный шарнир и верхний шарнир центральной тяги смещают в поперечном направлении на раме механизма навески и передние концы тяг прикрепляют к маятниковому рычагу, расположенному посредине оси.

Предварительно стяжные и стопорные болты ограничительных муфт и упорных колец ослабляют, ‘а затем после установки опор в нужное положение затягивают. Кроме того, при двухточечной схеме раскос левой продольной тяги 17 (рис. 91) крепят к подъемному рычагу 20 с его внутренней стороны.

Длину блокировочных цепей при транспортном положении орудия регулируют при помощи стяжек, так как боковые раскачивания орудия не допускаются.

Качество работы навесной машины и мощность, затрачиваемая на выполнение сельскохозяйственных операций, в значительной мере зависят от правильности навески орудия на трактор. Весь объем работ, выполняемый при навешивании орудия на трактор, можно подразделить на три этапа:

- наладка механизма навески для подсоединения к нему орудия;

- соединение орудия с трактором при помощи механизма навески;

- регулировка механизма навески.

В зависимости от типа орудия существуют следующие способы наладки: для работы с навесными плугами, для работы с широкозахватными орудиями и для работы с прицепными машинами без использования вала отбора мощности и с его использованием.

Наладка предусматривает переоборудование механизма на двух- или трехточечную схему навески (тракторы ДТ-54А, Т-74 и ДТ-75, Т-100М), подбор и установку дополнительного комплекта деталей (сменные шарниры тяг, прицепной скобы для работы с прицепными орудиями и др.) с учетом особенностей навески или сцепки данного орудия.

Соединение орудия с трактором заключается в прикреплении присоединительных кронштейнов, имеющихся на орудии, к шарнирам тяг механизма навески.

Регулировка механизма навески сводится к выравниванию положения навешенного орудия в вертикальной плоскости в продольном и поперечном направлениях. Например, чтобы все корпуса навесного плуга пахали на одинаковую глубину, надо выровнять его положение в вертикальной плоскости в продольном направлении трактора. Для того чтобы плуг не имел бокового наклона относительно корпуса трактора, его положение выравнивают в горизонтальной плоскости в поперечном направлении.

Во всех механизмах навески первая регулировка выполняется изменением длины верхней центральной тяги (рис. 91), а вторая регулировка — изменением длины одного из раскосов, соединяющих подъемные рычаги с продольными тягами. Для этой цели в центральной тяге и раскосах предусмотрены регулировочные устройства. У центральной тяги есть муфта или винт, в которые ввинчены и законтрены шарнирные наконечники. Вращая муфту за вороток при отпущенной контргайке по ходу часовой стрелки (если смотреть по ходу трактора), муфту навинчивают на передний и на задний наконечник, имеющий левую резьбу. Вследствие этого тяга укорачивается, присоединительный треугольник орудия смещается своей вершиной в сторону трактора, орудие выравнивает свое положение в продольном направлении.

Для навесного плуга укорочение тяги приведет к вы-глублеиию задних корпусов. Если требуется сместить орудие в обратном направлении, муфту вращают против хода часовой стрелки. У навесного плуга это увеличит заглубление задних корпусов по сравнению с передними.

Левый и правый раскосы по конструкции одинаковы, а регулировочное устройство для изменения длины аналогично устройству центральной тяги.

Для того чтобы правильно установить навесное орудие в поперечном направлении, достаточно изменить длину одного из раскосов. Тогда присоединительный треугольник вместе с орудием поворачивается своим основанием в вертикальной плоскости. При выполнении этой регулировки изменяют длину правого раскоса.

Длину левого раскоса оставляют всегда постоянной, чтобы сохранить заводскую установку нормальной длины раскоса. По окончании регулировок муфты или винты центральной тяги и раскоса закрепляют контргайками.

Первоначально регулировку проводят на агрегате, установленном на ровной горизонтальной площадке. Окончательно регулировку выполняют в поле при первом проходе агрегата. В этом случае правильность регулировки контролируют по качеству работы орудия, например по равномерности глубины пахоты плугом.

Глубину пахоты устанавливают опорным колесом плуга. При плавающем, положении золотника распределителя глубина пахоты соответствует положению опорного колеса в вертикальной плоскости.

Длину блокировочных цепей регулируют по месту при поднятом в транспортное положение орудии. Длина блокировочных цепей должна быть такой, чтобы орудие в транспортном положении имело возможность смещаться в сторону не более 20 мм. Туго натягивать цепи в транспортном, а особенно в опущенном положении нельзя, так как это может привести к их разрыву.

Для примера рассмотрим порядок навески орудий и регулировки их положения на тракторе МТЗ-5. Навесной плуг ПН-3-36Р, устанавливаемый на трактор, снабжен опорным колесом.

Подготовка плуга и трактора. Присоединительный треугольник плуга закрепляют на первый и второй грядили. У трактора устанавливают ширину колеи 1400—1450 мм. Длина нерегулируемого левого раскоса механизма навески должна быть равна 515 мм. а вилки обоих раскосов должны быть соединены своими отверстиями (а не прорезями) со средним отверстием на каждой продольной тяге.

Навеска плуга на трактор. Рукоятку золотника распределителя устанавливают в плавающее положение. Надавливая на концы продольных тяг, опускают их до уровня присоединительных пальцев плуга. Рекомендуется соединять сначала левую тягу с пальцем оси подвеса плуга, затем правую и, наконец, верхнюю (центральную) тягу. Для этого шаровые шарниры тяг надевают их отверстиями на пальцы и в таком положении стопорят. Затем плуг поднимают в транспортное положение, при котором шток силового цилиндра полностью выведен, и регулируют длину блокировочных цепей. Цепи натягивают равномерно и на одинаковую величину, чтобы исключить боковое раскачивание орудия более чем на 20 мм (проверяют у задних шарниров продольных тяг).

Регулировка механизма навески проводится при опущенном орудии до касания носками лемехов площадки. Если рри таком положении плуга носки лемехов переднего и заднего корпуса располагаются не на одной высоте, регулируют положение плуга в продольном направлении. Центральную тягу укорачивают вращением ее регулировочного винта (если требуется поднять заднюю часть плуга) и удлиняют (если требуется опустить ее).

При боковом наклоне орудия его горизонтальное положение устанавливают изменением длины правого раскоса. Чтобы поднять правую сторону плуга, раскос укорачивают, и наоборот.

После прохода первой борозды те же регулировки корректируют. Глубину пахоты устанавливают изменением положения опорного колеса/ Если требуется увеличить глубину пахоты, вращением регулировочного винта поднимают колесо на соответствующую величину или опускают (если необходимо уменьшить глубину пахоты). Окончив регулировки, рукоятку винта стопорят во избежание произвольного проворачивания. При последующей припашке необходимо еще раз проверить равномерность глубины пахоты корпусами и, если требуется, уточнить регулировку плуга в продольном направлении при помощи центральной тяги.

В небольших пределах плуг может изменять ширину захвата за счет поворота задней части его относительно трактора в сторону вспаханного поля или обратно. Для этого в присоединительном устройстве есть регулировочные болты. Обычно эту регулировку контролируют в момент припашки по вмятию полевых досок в стенку борозды. Если полевая доска вминается в стенку, плуг разворачивают в сторону пашни, при этом ширина захвата уменьшится.

Положенно винтов подбирают так, чтобы плуг имел полную ширину захвата при наименьшем врезании полевых досок и стенку борозды.

Особенности, навески широкозахватных машин заключаются в следующем. Точно устанавливают ширину колеи трактора соответственно суммарной ширине нескольких рядков, располагающихся между его колесами (при работе в агрегате с культиваторами, сеялками и другими машинами). Вилки раскосов соединяют с продольными тягами через прорези, сделанные на концах вилок, чтобы придать способность самоустанавливаться орудию на неровном рельефе. В продольном и поперечном направлениях орудие устанавливают при помощи регулировок длины центральной тяги и правого раскоса.

В ряде операций, например при квадратно-гнездовом посеве, сплошной и междурядной культивации, орудие должно точно следовать за трактором без боковых смещений, чтобы избежать искривления рядков. Для этой цели блокировочные цепи туго натягивают при рабочем положении орудия, чтобы не было произвольного их смещения в стороны. Перед тем как поднять орудие в транспортное положение, цепи предварительно ослабляют и вновь подтягивают лишь после подъема в транспортное положение. Иначе цепи, как и другие соединительные детали, могут выйти из строя.

Автор: Абашкин Василий Андреевич,

Москва, издательство “Колос”, 1969 год.

Сельхозтехника

Сельхозтехника