Основные неисправности двигателей, влияющие на работоспособность. Работоспособность двигателя определяется параметрами показателей назначения, в качестве которых выступают мощность и расход топлива. При эксплуатации допускается снижение эффективной мощности не более чем на 5% и повышение часового расхода топлива не более чем на 7% по сравнению с номинальными значениями. При несоблюдении этих требований считается, что двигатель находится в неработоспособном состоянии, так как производительность мобильной машины будет занижена, а экономичность ухудшена.

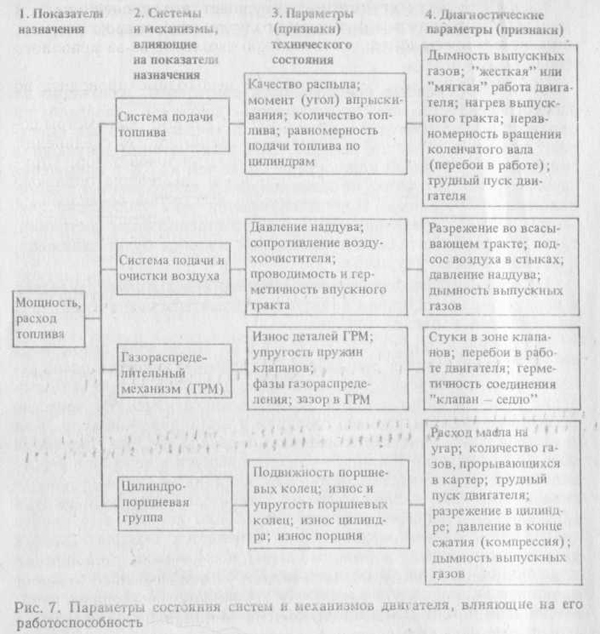

На рисунке 7 показано, какие системы и механизмы двигателя и параметры их состояния влияют на показатели назначения, т. е. на мощность и расход топлива.

Если вам нужна аренда компрессора с отбойными молотками цена на сайте www.kompressor-msk.ru.

Система подачи топлива. На ее долю приходится 20…35% всех отказов двигателей. Ухудшение качества распыли-вания топлива форсунками, увеличение цикловой подачи и отклонение момента впрыскивания от нормального изменяют качество смесеобразования и процесс сгорания в цилиндре двигателя. Как следствие этого, изменяется мощность и расход топлива. Признаки неполного сгорания топлива — дымный выпуск и перебои в работе двигателя. Признаки позднего впрыскивания — «мягкая» работа дизеля (подобно карбюраторному двигателю), дымный выпуск («белый дым»), перегрев двигателя, особенно деталей выпускного тракта. При раннем впрыскивании отмечается «жесткая» работа дизеля, дымный выпуск («черный дым»), возможны стуки в деталях кривошипно-шатунного механизма. Неравномерное вращение коленчатого вала и работа с перебоями возникают из-за неравномерной подачи топлива по цилиндрам. Перебои в работе усиливаются при отказе форсунки.

Момент зажигания в карбюраторных двигателях оказывает примерно такое же влияние на процесс сгорания, как и момент впрыскивания топлива в дизеле. При отклонении от нормы момента зажигания и количества поступающего топлива отмечаются такие же признаки: «мягкая» или «жесткая» работа, стуки, дымление, перебои в работе, перегрев двигателя.

Топливная аппаратура дизеля и система питания совместно с системой зажигания карбюраторного двигателя в наибольшей мере влияют на мощность и экономичность двигателя, а значит, и на его работоспособность. Поэтому при отклонении мощности и расхода топлива от нормальных значений и появлении названных выше признаков необходимо в первую очередь проверить состояние системы питания, а для карбюраторных двигателей — еще и системы зажигания.

Система подачи воздуха. Наполнение цилиндров воздухом зависит от состояния турбокомпрессора (для двигателей с турбокомпрессором), которое характеризуется давлением наддува, и проводимостью впускного тракта. Проводимость снижается при появлении нагара на стенках впускных каналов головки цилиндров и на поверхности тарелки выпускных клапапов. При ухудшении проводимости уменьшается степень разрежения воздуха во впускном тракте (после воздухоочистителя), что и служит косвенным параметром его состояния. При этом уменьшается наполнение цилиндров воздухом.

Нарушение герметичности впускного тракта сопровождается подсосом запыленного воздуха (минуя воздухоочиститель), что ускоряет износ деталей цилиндропоршневой группы двигателей.

Засорение воздухоочистителя ухудшает его проводимость и уменьшает наполнение цилиндров воздухом, что, в свою очередь, снижает мощность двигателя (возможно дымление из-за неполного сгорания топлива).

Проверку системы очистки воздуха необходимо проводить во вторую очередь.

Механизм газораспределения. Параметры состояния механизма газораспределения: герметичность соединения клапан — седло; износ деталей механизма; тепловой зазор; упругость клапанных пружин. Износ деталей и увеличение теплового зазора в клапанах приводят к изменению фаз газораспределения и уменьшению открытия клапанов, что вызывает изменение степени наполнения и очистки цилиндров за время тактов впуска и выпуска. Признаки этих неисправностей —- стуки в зоне клапанов и шум шестерен газораспределения. Потеря герметичности соединений клапан — седло сопровождается перебоями в работе двигателя й резкими хлопками на выпуске (при прогорании фаски клапана или седла).

Скорость изменения параметров состояния газораспределительного механизма меньше, чем агрегатов топливной аппаратуры. Поэтому снижение мощности и экономичности двигателя из-за нарушения фаз газораспределения обычно менее вероятно, чем из-за неисправностей топливной аппаратуры и системы очистки воздуха. Поэтому механизм газораспределения необходимо проверять в третью очередь. Исключение составляет лишь такой дефект, как подгорание, клапанов. Однако он сопровождается явными признаками—¦ свист или шипение воздуха в коллекторах при прокручивании коленчатого вала.

Цилиндропоршневая группа. Износ деталей цилиндропоршневой группы, снижение упругости поршневых колец и их закоксовывание увеличивают утечки газов в соединении цилиндр – поршень. В результате изменяются косвенные параметры состояния: уменьшаются давление в цилиндре в конце такта сжатия (компрессия) и степень разрежения на такте впуска, что ухудшает протекание рабочего процесса. Это сказывается особенно на малых скоростных режимах, в частности при пуске двигателя (трудный пуск — косвенный признак износа цилиндропоршневой группы). В то же время на больших скоростных режимах степень сжатия и разрежения вследствие дросселирования изменяется незначительно, поэтому мощность двигателя даже при предельных износах деталей цилиндропоршневой группы уменьшается лишь в пределах 10% от номинального значения.

Однако при износе деталей этой группы, а также при закоксо-вывании поршневых колец значительно увеличиваются прорыв газов в картер и угар картерного масла. По этим косвенным параметрам оценивается техническое состояние цилиндропоршневой группы, и они служат критериями ее предельного состояния. Кроме того, газы, прорывающиеся в картер, ускоряют старение экономичности цилиндропоршневую группу проверяют в последнюю очередь.

Неисправности двигателей, влияющие на долговечность. Долговечность двигателя определяется в основном постепенными отказами, причина которых — изнашивание ресурсных соединений, накопление усталостных повреждений в ресурсных деталях, изменение физико-механических свойств некоторых конструкционных элементов (резиновых уплотнительных устройств, деталей из неметаллических материалов, деталей из металлов, работающих в зоне высоких температур и т. д.). Для увеличения долговечности необходимо снижать скорость протекания этих процессов.

Снижение скорости изнашивания достигается смазыванием трущихся поверхностей деталей в подвижных соединениях и охлаждением деталей, находящихся в зоне высоких температур.

Смазочная система. Режим смазывания деталей зависит от функционирования смазочной системы двигателя. Основной параметр, характеризующий ее работу, — давление в главной масляной магистрали. Оно снижается по мере износа соединений двигателя, особенно подшипников коленчатого и распределительного валов (при одном и том же температурном и скоростном режимах). Поэтому давление масла в главной магистрали двигателя — косвенный (диагностический) параметр, оценивающий состояние ресурсных соединений двигателя.

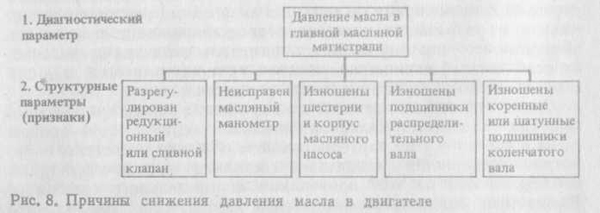

Однако давление масла зависит и от неисправностей приборов и агрегатов непосредственно смазочной системы, таких, как масляный насос, манометр, сливной клапан (рис. 8).

Масло, подаваемое к соединениям, предварительно очищается от абразивных частиц и продуктов износа деталей, значительно влияющих на изнашивание соединений. Поэтому засоренность фильтров — неисправность смазочной системы, и ее необходимо периодически контролировать.

Система охлаждения. Она предназначена для поддержания оптимального температурного режима работы двигателя, влияющего на изнашивание деталей, на процесс нагарообра-зования и смолообразования.

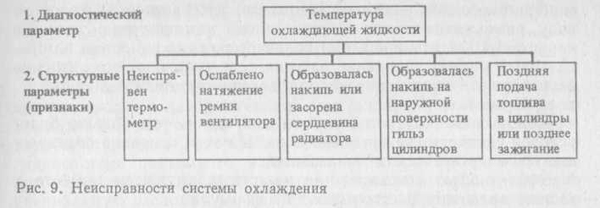

Косвенный (диагностический) параметр состояния системы охлаждения — температура охлаждающей жидкости. Повышенное значение температуры (перегрев двигателя) объясняется неисправностями агрегатов и приборов системы охлаждения (рис.. 9). Однако причиной перегрева может быть также позднее впрыскивание топлива или позднее зажигание.

Неисправности двигателей, влияющие на безотказность. Безотказность двигателя определяется постепенными и внезапными отказами нересурсных агрегатов. К ним относятся агрегаты системы пуска (стартер, пусковой двигатель с редуктором), системы питания (топливный насос, форсунки, топливопроводы), системы зажигания и электрооборудования (генератор, прерыватель-рас-пределитель, катушка зажигания, искровые свечи зажигания), водяной насос, приводы вентилятора и гидронасосов, сцепление.

Методы контроля работоспособности двигателя. Контроль работоспособности заключается в проверке обобщенных диагностических параметров — мощности и расхода топлива. Если их значения выходят за допускаемые пределы, это указывает на неисправности в системах и механизмах двигателя, влияющие на работоспособность.

Контроль работоспособности—важная диагностическая операция. Установлено, что среднее значение эффективной мощности сельскохозяйственных двигателей всех марок в условиях эксплуатации ниже номинальной на 10…20%, а в отдельных случаях — на 30%. В то же время расход топлива завышен на 5… 15%. Это особенно характерно для энергонасыщенных тракторов. В результате уменьшается производительность машин и ухудшаются экономические показатели их использования.

Для контроля работоспособности дизелей используют методы: динамический, бестормозной и тормозной.

Динамический метод — наиболее прогрессивный. Он позволяет оценить мощность двигателя по переходным характеристикам разгона и выбега и выполнить диагностические операции по отысканию дефектов.

При свободном разгоне в двигателе, работающем на холостом ходу, резко увеличивают подачу топлива до максимума. За время нарастания частоты вращения коленчатого вала измеряют в определенный момент ускорение разгона ер и умножают его ‘значение на соответствующее значение приведенного момента инерции 1, т. е. Mк = I • ?р.

Чем больше крутящий момент двигателя, тем больше будет угловое ускорение за время разгона. На этом основано определе» ние его энергетических показателей.

Эффективную мощность при известных крутящем моменте и частоте вращения рассчитывают по формуле Ne = Мкn/9550, где Ne — мощность, кВт; Мк — крутящий момент, Н • м; n — частота вращения, мин-1.

В режиме свободного выбега у двигателя, работающего на максимальной частоте вращения холостого хода, резко выключают полностью подачу топлива и в процессе затухания частоты вращения измеряют отрицательное ускорение коленчатого вала ?e.

Момент сопротивления двигателя в этом случае будет Мc = I?в.

При динамическом методе мощность измеряют с помощью приборов ИМД-2М или ИМД-Ц как в полевых, так и стационарных условиях.

Бестормозной метод проверки (отключением цилиндров) основан на использовании мощности механических потерь в выключенных цилиндрах в качестве нагрузки на работающие цилиндры.

Дизель предварительно прогревают до нормальной температуры охлаждающей жидкости и масла в картере. Затем устанавливают максимальную частоту вращения холостого хода, выключают три цилиндра (для четырехцилиндрового двигателя) и измеряют с помощью тахометра частоту вращения вала отбора мощности при работе на одном цилиндре. Зная передаточное число от дизеля к валу отбора мощности, определяют частоту вращения коленчатого вала при работе на каждом цилиндре, а затем подсчитывают среднюю частоту вращения по формуле: nср = (n1 + n2 + n3 + n4)/4, где n1, n2, n3, n4 — частота вращения при работе на отдельных цилиндрах.

Эффективная мощность дизеля: Ne = Neн — А(nном — nср), где Neн — номинальная мощность дизеля; А — коэффициент пропорциональности, постоянный для данного двигателя; nном — номинальная частота вращения коленчатого вала при работе на одном цилиндре.

Цилиндры выключают, ослабляя гайки штуцеров трубок топливного насоса или специальными отключателями.

Для дизеля типа СМД-14 коэффициент А =0 ,031, номинальная частота вращения при одном работающем цилиндре nном = = 1450 мин-1, для дизеля Д-50 соответственно А = 0,016, nср = 1370 мин-1.

Двигатели с шестью цилиндрами проверяют при двух работаю-щих цилиндрах с дополнительной догрузкой, чтобы вывести их на номинальный скоростной режим. Для догрузки можно использовать шестеренный гидронасос путем дросселирования масла в гидросистеме подъемного механизма трактора либо его можно догрузить за счет дросселирования выпускных газов, установив специальную заслонку на выпускной трубе. Противодавление на выпуске должно быть в пределах 0,06…0,08 МПа.

Тормозной метод измерения мощности двигателей основан на применении специальных нагрузочных устройств — тормозных стендов.

Тормозные стенды бывают механические, гидравлические, воздушные и электрические. Наибольшее применение в сельском хозяйстве находят электрические тормозные стенды с машинами переменного тока, которые могут работать как в режиме генератора (для торможения), так и в режиме двигателя (для обкатки и прокручивания двигателя внутреннего сгорания). Применяют их в стационарных условиях.

Для контроля дизеля непосредственно на тракторе используют стенд КИ-4935. Стенд монтируют стационарно на фундаменте и через вал отбора мощности подключают к нему дизель трактора. В этих условиях можно измерить мощность, расход топлива дизелем, а также провести более углубленное диагностирование.

Работоспособность дизелей колесных тракторов контролируют на стационарном стенде КИ-8948 барабанного типа. На нем измеряют тяговые усилия и мощность на колесах, расход топлива, проверяют тормоза и усилие, развиваемое на тягах гидравлической навесной системы.

Если мощность и расход топлива не соответствуют техническим требованиям, то проводят более углубленную проверку дизеля с тем, чтобы определить причины неисправностей. При этом необходимо вначале выполнять малотрудоемкие проверки наиболее вероятных неисправностей в тех системах и механизмах, которые в наибольшей мере влияют на обобщенные показатели, т. е. на мощность и расход топлива.

Диагностирование и обслуживание топливной аппаратуры дизеля. Во время проведения ТО-2 проверяют форсунки и момент начала подачи топлива.

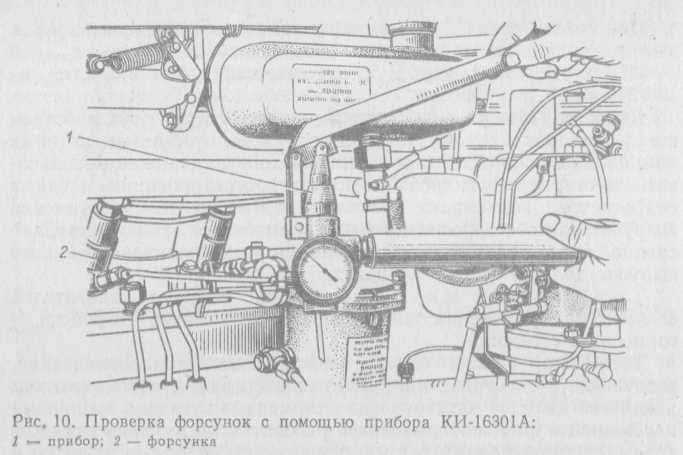

Проверка форсунок без их снятия с дизеля выполняется прибором КИ-9917 или КИ-16301А (рис. 10).

Прибор подключают к форсунке с помощью трубки высокого давления. Ручкой топливо нагнетают в форсунку. При этом определяют давление начала впрыскивания и качество распиливания топлива.

Давление начала впрыскивания соответствует максимальному показанию манометра при медленном прокачивании .топлива рычагом. Форсунка должна давать четкое одиночное впрыскивание.

Качество распыливания контролируют при быстром прокачивании топлива (с частотой 40…60 качков в минуту). Дробный звук указывает на хорошую подвижность иглы и качественное распыливание. Давление впрыскивания должно быть в пределах, указанных в таблице 6. Допускается регулирование давления начала впрыскивания без снятия форсунки с дизеля.

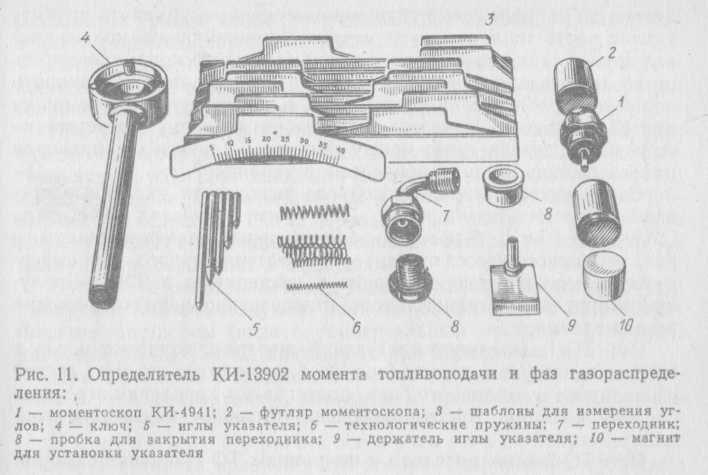

Проверка момента начала подачи топлива секцией насоса выполняется с помощью моментоскопа КИ-4941, указателя (с четырьмя сменными иглами) и набора технологических пружин. Эти устройства входят в состав определителя КИ-13902 момента тоПливоподачи и фаз газораспределения (рис. 11).

Технологическую пружину устанавливают^ проверяемую секцию вместо пружины нагнетательного клапана. Жесткость технологической пружины в 8… 10 раз меньше рабочей, что необходимо для компенсации влияния износа плунжерных пар. Моментоскоп закрепляют на штуцере проверяемой секции. Начало подачи топлива контролируют по первой секции (для ЯМЗ-240Б — по 12-й). Указатель определителя с помощью магнита закрепляют рядом со шкивом коленчатого вала (Д-37Е, А-14, СМД-14А, СМД-14Г) либо со шкивом водяного насоса (Д-240, Д-50, Д-50Л, Д-65), либо маховиком (ЯМЗ-238НБ, СМД-62), или гасителем крутильных колебаний (ЯМЗ-240Б).

Для определения момента начала подачи топлива насосом необходимо при включенной подаче прокрутить коленчатый вал дизеля до заполнения трубки моментоскопа; встряхнуть трубку, удалив часть топлива; затем медленно прокручивать коленчатый вал до начала подъема топлива в трубке моментоскопа; прочертить риску на указанной выше детали против указателя. Установить поршень первого цилиндра в в. м. т. и прочертить вторую риску против указателя. Измерить шаблоном-угломером, соответствующим марке дизеля, угол между рисками. Данные для проверки начала подачи топлива приведены в таблице 7.

Таблица 6: Виды диагностирования тракторов при эксплуатации

| Дизели | Давление впрыскивания, МПа | ||

|---|---|---|---|

| нормальное | допускаемое | предельное | |

| ЯМЗ-240Б, ЯМЭ-238НБ | 16…17 | 15,5 | 15 |

| СМД-62, Д-240, Д-240Л | 17,5…18 | 17 | 16 |

| СМД-144, Д-37 | 17…17,5 | 16 | 15,5 |

| Д-50, Д-50Л, СМД-14 | 12,5…3 | 12 | 11,5 |

| Д-108,- Д-160 | 20,5…21 | 20 | 19,5 |

| А-41, А-01М | 15…15,5 | 15 | 14,5 |

Таблица 7: Виды диагностирования тракторов при эксплуатации

| Дизель | Угол начала подачи, до в. м. т., град | Длина дуги на детали между рисками, мм/град |

|---|---|---|

| ЯМЗ-240Б | 18…20 | — |

| ЯМЭ-238НБ | 17…19 | — |

| СМД-62 | 26…29 | — |

| Д-240, Д-240Л, Д-50, Д-50Л | 25…27 | 1,6 |

| А-41 | 27…30 | 1,52 |

| СМД-14, СМД-14А | 18…20 | 1,81 |

| СМД-14НГ | 22…24 | 1,57 |

Если значение измеренного угла выходит за указанные пределы, проводят регулировку. Для этого в дизелях А-41, типа СМД-14, Д-50 и Д-37 поворачивают шлицевой фланец кулачкового вала топливного насоса относительно шестерни привода при вывернутых болтах крепления фланца к шестерне, а в ЯМЗ — полу-муфту привода топливного насоса относительно муфты опережения впрыскивания.

При ТО-1 выполняют следующие операции: доливают масло в корпус топливного насоса (при необходимости), сливают отстой из фильтров и топливного бака, подтягивают крепления агрегатов системы питания, топливопроводов, устраняют подтекание топлива.

При ТО-2 дополнительно к операциям ТО-1 заменяют фильтрующие элементы топливных фильтров, регулируют форсунки и момент начала подачи топлива (в зависимости от результатов проверки).

При ТО-3 дополнительно к операциям ТО-1 и ТО-2 снимают топливный насос с форсунками и регулируют на стенде.

Диагностирование и обслуживание системы очистки и подачи воздуха. Прежде всего при ТО-1 проверяют засоренность воздухоочистителя и герметичность соединений впускного воздушного тракта.

Сигнализаторы засоренности воздухоочистителя устанавливают постоянно на двигателях некоторых марок. Может быть использован сигнализатор типа ОР-9928 ГосНИТИ, который присоединяют к впускному воздушному коллектору резиновым присоском.

Сигнализатор состоит из корпуса с прозрачным смотровым-окном. Для проверки засоренности воздухоочистителя пускают дизель, устанавливают номинальную частоту вращения коленчатого вала и нажимают на колпачок клапана. Под действием разрежения, образующегося в рабочей камере, поршень-указатель опускается. Нижняя часть поршня окрашена в зеленый цвет, верхняя — в красный. Появление красного цвета в смотровом окне указывает на предельную засоренность воздухоочистителя.

Индикаторы герметичности служат для проверки соединений впускного воздушного тракта. Индикатор жидкостного тина работает по принципу U-образного манометра. При работе дизеля на максимальном скоростном режиме наконечник индикатора прижимают к возможным местам подсоса воздуха.

Понижение уровня жидкости в стеклянной трубке, находящейся в окне, свидетельствует о подсосе воздуха.

После проверки засоренности воздухоочистителя и герметичности впускного воздушного тракта следует продолжить операции технического обслуживания.

При ТО-1 для инерционно-масляных воздухоочистителей прочищают пылесборные щели и сетку воздухозаборника, а также центральную трубу. Доливают или заменяют (в случае отложений) масло в поддоне. Съемные кассеты и фильтрующие элементы промывают в керосине. После промывки сетчатые и капроновые элементы слегка смачивают дизельным маслом, а элементы из полиуретана отжимают и просушивают.

Бумажные фильтры-патроны (кассеты) вынимают из корпуса и продувают сжатым воздухом. Если они замаслены, то их очищают моющим раствором (вода с универсальным моющим средством), нагретым до 40…50°С, предварительно выдержав в нем 2 ч.

При ТО-2 и ТО-3 воздухоочиститель снимают, разбирают, промывают все фильтрующие элементы и прочищают специальным скребком центральную трубу и поддон.

Контроль турбокомпрессора заключается в проверке легкости вращения его ротора. Загрязнение проточных частей турбокомпрессора затрудняет вращение ротора, что приводит к снижению давления наддува. При техническом обслуживании необходимо проверить выбег ротора. Для этого следует запустить дизель, прогреть, установить номинальную частоту вращения коленчатого вала и прослушать автостетоскопом шум ротора после остановки дизеля. Ровный, постепенно затухающий шум от вращения ротора, прослушиваемый не менее 5 с, свидетельствует о нормальной его работе.

В случае неудовлетворительной работы необходимо при неработающем двигателе открыть доступ к колесу турбокомпрессора и рукой проверить легкость вращения ротора. Если он вращается туго, следует частично разобрать компрессор и промыть компрессорную часть.

Во время выполнения ТО-З рекомендуется турбокомпрессор и его фильтр снять с двигателя, разобрать и промыть (через 3000 моточасов).

Диагностирование и обслуживание газораспределительного механизма. Операции контроля и обслуживания механизма газораспределения выполняют при ТО-2 и ТО-3.

В результате износа деталей механизма газораспределения увеличиваются зазоры между стержнями клапанов и бойками коромысел. Признак увеличенных зазоров — стук в клапанном механизме.

Таблица 8: Зазоры в клапанном механизме

| Дизели | Момент затяжки, Н?М | Состояние дизеля | Зазоры в к лапанах, мм | |||

|---|---|---|---|---|---|---|

| номинальные | допустимые | |||||

| впускном | выпускном | впускном | выпускном | |||

| ЯМЗ-240Б, ЯМЭ-238НБ | 220…240 | Холодный | 0,25…0,30 | 0,25…0,30 | 0,20…0,40 | 0,20…0,40 |

| Д-240, Д-240Л | 160…180 | » | 0,25…0,30 | 0,25…0,30 | 0,20…0,35 | 0,20…0,35 |

| СМД-62 | 220…240 | » | 0,46…0,50 | 0,46…0,50 | 0,41…0,55 | 0,41…0,55 |

| Д-50, Д-50Л | 160…180 | Прогретый | 0,25 | 0,25 | 0,15…0,30 | 0,15…0,30 |

| А-41, А-01М | 160…180 | Холодный | 0,25…0,30 | 0,25…0,30 | 0,20…0,35 | 0,20…0,35 |

| СМД-14,СМД-14Н | 200…220 | » | 0,40…0,45 | 0,40…0,45 | 0,35…0,50 | 0,35…0,50 |

| Д-37Е, Д-144 | 100…130 | » | 0,30 | 0,30 | 0,45 | 0,45 |

| 3M3-53 | 130…180 | » | 0,30 | 0,30 | 0,35 | 0,35 |

| ЗИЛ-130 | 100…120 | » | 0,30 | 0,30 | 0,35 | 0,35 |

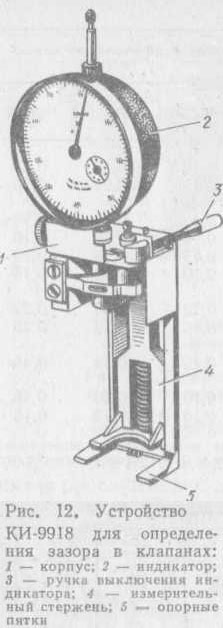

При техническом обслуживании нужно предварительно подтянуть гайки крепления головки цилиндров, пользуясь динамометрическим ключом. Зазоры в клапанном механизме проверяют щупом № 3 ГОСТ 882—75. Значения зазоров и моментов затяжки приведены в таблице 8. Более точные результаты измерений дает устройство КИ-9918, содержащее индикатор часового типа ИЧ-10 (рис. 12).

При ТО-3 необходимо снять головку цилиндров, очистить поверхность камер сгорания и тарелки клапанов от нагара, притереть клапаны, заменить прокладку головки. Перед установкой ее следует смазать герметиком «Эластосил» 137-83 или графитовой пастой (40% графитового порошка и 60% дизельного масла).

Диагностирование и обслуживание системы охлаждения. Контроль системы охлаждения заключается в проверке уровня охлаждающей жидкости в радиаторе и натяжения приводных ремней вентилятора.

Уровень охлаждающей жидкости в радиаторе контролируют ежедневно, а при необходимости жидкость доливают. Если с каждым днем охлаждающей жидкости приходится доливать все больше, надо проверить герметичность системы. Для этого доливают жидкость до нормального уровня, плотно закрывают крышку заливной горловины радиатора и паровоздушный клапан (если он расположен вне крышки заливной горловины) и открывают сливной краник нижнего бачка радиатора. При нормальной герметичности системы охлаждения истечение жидкости прекращается через 5… 10 с, при этом из системы вытекает 300…500 мл жидкости.

Систематический перегрев двигателя происходит вследствие уменьшения натяжения приводных ремней вентилятора, образования накипи на внутренних стенках системы охлаждения, засорения сердцевины радиатора и его трубок.

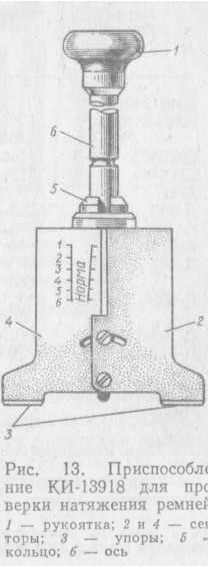

Натяжение ремня вентилятора контролируют при ТО-1 с помощью приспособления КИ-13918 (рис. 13). Для этого приспособление устанавливают упорами на ремень приблизительно в средней точке между шкивами и нажимают рукой на рукоятку с усилием 40 Н. Ремень прогибается пропорционально натяжению. Секторы приспособления поворачиваются на определенный угол (навстречу один другому) и по его шкале определяют усилие натяжения ремня.

Засорение сердцевины радиатора снаружи и его трубок можно определить осмотром. Обслуживание системы при ТО-1 заключается в устранении мест подтекания жидкости, регулировании натяжения ремня вентилятора и промывке сердцевины радиатора снаружи (струей воды под давлением). При выполнении ТО-2 дополнительно смазывают подшипники водяного насоса и натяжного устройства. Накипь удаляют при ремонте радиатора и двигателя.

Диагностирование и обслуживание смазочной системы двигателя. При ТО-1 следует проверить уровень масла в картере двигателя и при необходимости долить, промыть фильтр центробежной очистки масла (через одно ТО-1), слить отстой из фильтров. При ТО-2 надо слить масло из двигателя, промыть смазочную систему и залить свежее моторное масло.

Таблица 9: Допускаемые значения давления масла

| Марка дизеля | Марка трактора | Номинальная частота вращения, мин-1 | Давление масла, не менее, МПа | |||

|---|---|---|---|---|---|---|

| ВОМ | коленчатого вала | Д1 | Д2 | Д3 | ||

| ЯМЗ-240Б | К-701 | 1000 | 1900 | 0,17 | 0,20 | 0,25 |

| ЯМЗ-2Э8НБ | К-700, К-700А | 1000 | 1700 | 0,17 | 0,20 | 0,25 |

| СМД-62 | Т-150К | 1028 | 2100 | 0,12 | 0,15 | 0,19 |

| СМД-60 | Т-150 | 1000 | 2000 | 0,12 | 0,15 | 0,19 |

| А-41 | ДТ-75М | 553 | 1750 | 0,12 | 0,16 | 0,22 |

| Д-240, Д-240Л | МТЗ-80, МТЗ-82 | 1000 | 2200 | 0,10 | 0,12 | 0,15 |

| А-01М | Т-4 А | 575 | 1700 | 0,12 | 0,16 | 0,22 |

| Д-50, Д-50Л | МТЗ-50, МТЗ-52 | 562 | 1700 | 0,10 | 0,12 | 0,15 |

| Д-65Н, Д-65М | ЮМЗ-6Л, ЮМЗ-6М | 557 | 1750 | 0,10 | 0,12 | 0,15 |

| Д-144-32 | Т-40М | 540 | 1800 | 0,10 | 0,12 | 0,15 |

| Д-21 А1 | Т-25А | 557 | 1800 | 0,10 | 0,12 | 0,15 |

Примечание. Здесь и далее Д1 соответствует оптимальному остаточном у ресурсу 400 мото-ч, Д2 — остаточному ресурсу 1000 мото-ч и Д3 — остаточному ресурсу 2000 мото-ч.

Для промывки смазочной системы предназначена передвижна; установка ОМ-2871 А (ОМ-2871Б), с помощью которой при нерабо гающем двигателе можно промыть под давлением масляные ка далы блока цилиндров, коленчатого вала, масляного радиатора t других полостей. После окончания промывки в смазочную систем} подают свежее масло из другого бака установки.

Давление масла при работающем двигателе контролируете шециальным указателем, который есть на всех тракторах и авто нобилях. Падение давления ниже допускаемого значения, которое указывается в инструкции для каждой машины, свидетельствуе! о неисправности в смазочной системе.

Чтобы исключить из возможных причин неисправность датчик; или указателя давления, необходимо проверить давление в главно! масляной магистрали с помощью прибора КИ-13936, основу кото рого составляет контрольный манометр. Двигатель предварительнс прогревают до нормальной температуры и измеряют давленш прибором при нормальной частоте вращения коленчатого вала Если оно окажется ниже допускаемого, приведенного в таблице 9 необходимо проверить регулировку сливного или редукционногс клапанов.

Диагностирование кривошипно-шатунного механизма. Обычнс этот механизм диагностируют при поступлении заявки от тракто риста-машиниста, также при ТО-3 и перед ремонтом. Признаю износа соединений кривошипно-шатунного механизма — сниженш давления масла и стуки.

Стуки в соединениях кривошипно-шатунного механизма прослушивают автостетоскопом в зоне коренных и шатунных подшипников. При этом резко изменяют частоту вращения коленчатого вала с минимальной до средней.

Стук поршневого пальца прослушивается в зоне движения поршня.

Более точно оценить зазоры в соединениях кривошипно-шатунного механизма можно измерением суммарного зазора, т. е. сумме зазоров в шатунном подшипнике и в соединениях поршневой палец — втулка верхней головки шатуна и поршневой палец — бобышки поршня.

Во время технического обслуживания и перед ремонтом суммарный зазор измеряют с помощью устройства К.И-13933М (рис. 14). Устройство представляет собой корпус 6 с закрепленным на нем индикатором часового типа ИЧ-10. Внизу корпус заканчивается фланцем, с помощью которого его устанавливают на шпильки крепления форсунок. В комплект устройства входят^сменные наконечники и струны, предназначенные для двигателей разных марок. Чтобы измерить суммарный зазор в кривошипно-шатунном механизме двигателя, наконечник устройства вставляют в отверстие снятой форсунки и закрепляют на шпильках. Наконечник и струну выбирают соответственно марке проверяемого дизеля. Струну можно перемещать, вращая специальную гайку.

Вначале прокручивают коленчатый вал с помощью пускового устройства и одновременно опускают струну, вращая гайку до начала вибрации стрелки индикатора. Этот момент соответствует касанию струной днища поршня. Затем, установив нулевое деление шкалы индикатора против его стрелки, отводят струну вверх на 0,8…0,9 мм, пускают дизель, доводят частоту вращения холостого хода до максимальной и снова плавно опускают струну до начала вибрации стрелки. Показания отсчитывают по шкале индикатора. Они соответствуют суммарному зазору в кривошипно-шатунном механизме. Допускаемое значение зазоров приведено в таблице 10.

Таблица 10: Допускаемые зазоры в кривошипно-шатунном механизме

| Марка дизеля | Суммарный зазор, не более, мм при наработке | |||||

|---|---|---|---|---|---|---|

| 2000 мото-ч | 4000 мото-ч | |||||

| Д1 | Д2 | Д3 | Д1 | Д2 | Д3 | |

| ЯМЗ-240Б, ЯЛ13-238НБ | 0,68 | 0,56 | 0,40 | 0,79 | 0,70 | 0,52 |

| СМД-62, СМД-60, А-01М, А-41, СМД-14 | 0,65 | 0,54 | 0,38 | 0,76 | 0,67 | 0,50 |

| Д-240, Д-240Д, Д-50, Д-50Л, Д-65Н, Д-65М, Д-144, Д-21 | 0,61 | 0,50 | 0,35 | 0,71 | 0,62 | 0,46 |

Таблица 11: Допускаемый расход картерных газов

| Марка дизеля | Расход газов, не более, л/минпри наработке | |||||

|---|---|---|---|---|---|---|

| 2000 мото-ч | 4000 мото-ч | |||||

| Д1 | Д2 | Д3 | Д1 | Д2 | Д3 | |

| ЯМЗ-240В | 207 | 184 | 136 | 226 | 209 | 175 |

| ЯМЗ-238НБ | 147 | 131 | 102 | 158 | 148 | 120 |

| А-01М, СМД-60 | 127 | 112 | 83 | 138 | 128 | 101 |

| СМД-62 | 131 | 117 | 75 | 141 | 132 | 106 |

| А-41, СМД-14 | 88 | 76 | 56 | 95 | 88 | 69 |

| Д-240, Д-240Л | 79 | 68 | 50 | 86 | 79 | 62 |

| Д-50, Д-50Л | 56 | 48 | 35 | 60 | 56 | 44 |

| Д-65Н, Д-65М | 60 | 53 | 39 | 66 | 60 | 47 |

| Д-21А1 | 41 | 36 | 26 | 45 | 41 | 32 |

Таблица 12: Рекомендации по замене цилиндропоршневой группы

| Число цилиндров | Число неисправных | Рекомендации |

|---|---|---|

| 4 | 1 | Заменить кольца и ЦПГ неисправного цилиндра |

| 6 | 2 и более | Заменить ЦПГ дизеля |

| До 2 | Заменить кольца и ЦПГ неисправных цилиндров | |

| 8 | 3 и более | Заменить ЦПГ дизеля |

| До 3 | Заменить кольца и ЦПГ неисправных цилиндров | |

| 12 | 4 и более | Заменить ЦПГ дизеля |

| До 4 | Заменить кольца и ЦПГ неисправных цилиндров | |

| 5 и более | Заменить ЦПГ дизеля |

Способ измерения суммарного зазора устройством КИ-13933 заключается в том, что при большой частоте вращения «выбираются» зазоры в соединениях за счет сил инерции перемещающихся деталей.

В целях сокращения трудоемкости диагностирования достаточно определить суммарный зазор в шатунных подшипниках первого цилиндра для двигателей СМД-14, Д-240, Д-65 и Д-21, второго и четвертого Цидиндров для Д-37Е.

Диагностирование цилиндропоршневой группы. Эти операции выполняют при поступлении заявки от тракториста-машини-ста либо при ТО-3 и перед ремонтом. Основные косвенные признаки неисправного состояния цилиндропоршневой группы — повышенный прорыв газов в картер и расход масла на угар.

Техническое состояние деталей цилиндропоршневой группы влияет на герметичность камеры сгорания. Наиболее достоверно герметичность камеры сгорания оценивают по разрежению в надпоршневом пространстве, которое измеряют вакуум-анали-затором КИ-5315.

Прибор состоит из вакуумметра 1, корпуса 2 с впускным и выпускным клапанами и наконечника 3 (рис. 15).

При проверке цилиндра прибор плотно прижимают наконечником к отверстию для форсунки и прокручивают коленчатый вал пусковым устройством. Допускаемое разрежение в цилиндре должно быть не менее 0,078 МПа.

Если разрежение ниже допускаемого, необходимо проверить количество газов, прорывающихся в картер при номинальной частоте вращения коленчатого вала. Для этого используется индикатор расхода газов К.И-4887-II или КИ-13671 ГосНИТИ. Допускаемые значения расхода картерных газов приведены в таблице 11.

Если расход картерных газов превышает допускаемое значение, то требуется заменить кольца или цилиндропоршневую группу (ЦП Г).

В случае, когда расход газов не выше допускаемого, но при проверке вакуум-анализатором разрежение оказалось ниже допускаемого значения, т. е. меньше 0,078 МПа, необходимо восстановить герметичность клапанов газораспределения.

В зависимости от числа неисправных цилиндров, установленных при проверке вакуум-анализатором, принимают следующие решения (табл. 12).

Для замены поршневых колец в неисправных цилиндрах снимают головку блока и поддон картера. При этом наряду с обслуживанием цилиндропоршневой группы необходимо проделать некоторые операции по обслуживанию других элементов: промыть сетку маслосборника, подтянуть его крепление, очистить нагар на головке цилиндров, притереть клапаны, заменить прокладку. Эти операции обычно выполняют в плановом порядке или по результатам заявочного диагностирования.

Сельхозтехника

Сельхозтехника