Опрыскиватели

У опрыскивателей в основном ремонтируют резервуары, шланги, штанги и вентилятор, ходовую часть и механизм привода.

Резервуары

Основными неисправностями резервуара и бункера являются: трещины, вмятины, пробоины, разрыв прокладок, разрушение сварных швов, износ или срыв резьбы и деформация деталей мешалки.

Прежде чем заварить трещину, определяют ее размеры, засверливают концы. При этом на 5—7 мм отступают от конца трещины и заваривают ее электросваркой в среде углекислого газа при помощи аппарата АТП-10 или полуавтомата А-547-Р. Допускается заварка трещин газовой сваркой с использованием ацетиленового генератора ГВР-3 и горелки ГСМ-53 с наконечником № 1. Сварной шов должен быть плотный, без трещин, пережога и раковин. При разрушении шва удаляют старый металл и заваривают шов электросваркой в среде углекислого газа или газовой сваркой. У пробоины по контуру выравнивают края вровень с плоскостью стенок резервуара. Затем изготавливают накладку из листовой стали Ст. 3 размером, превышающим размеры пробоины. Установив накладку на пробоину, ее обваривают по всему контуру электросваркой.

Удаляют наплывы металла, зачищают сварочный шов и проверяют его плотность. Для этого резервуар заполняют водой, сварочные швы не должны иметь течи.

Пробоины в резервуарах заделывают металлической заплатой толщиной 0,5—0,8 мм, изготовленной по форме пробоины. Края заплаты со всех сторон должны перекрывать пробоину па 10—12 мм. Заплату приклеивают эпоксидными составами.

Ремонтируемые поверхности резервуара вокруг пробоин тщательно очищают (шабером, напильником, наждаком) от ржавчины и грязи до металлического блеска и придания поверхностям, подлежащим склеиванию, повышенной шероховатости. Такая поверхность увеличивает механическое сцепление эпоксидного состава с ремонтируемой поверхностью. Поверхность заплаты должна плотно прилегать к поверхности резервуара. Если резервуар восстаносить нельзя, то его заменяют, заказывая новый. Самые крупногабаритные резервуары изготавливают в Ростове-на-Дону. Эконмически выгодно и целесообразно для хозяйства или предприятия при заказе на удаленном производсте использование грузов самолетами – авиадоставка грузов.

Острые кромки пробоины притупляют и по периферии пробоины сверлят отверстия диаметром 3,0—3,5 мм.

В ремонтной практике получил распространение простой и надежный способ контроля качества подготовки поверхности для склеивания путем пробы каплей воды.

Если вода расплывается и смачивает поверхность, значит поверхность подготовлена тщательно. Эпоксидный состав в этом случае будет иметь хорошее сцепление. Если капля воды стекает с поверхности, значит поверхность необходимо зачистить наждачной бумагой. После подготовки поверхностей, подлежащих склеиванию, их обезжиривают ацетоном.

При заделке пробоин сначала заполняют эпоксидным составом отверстия, просверленные вокруг пробоины, и намазывают составом поверхность. Металлическую накладку ставят внахлестку и слегка прижимают ее. Затем наносят тонкий слой склеивающего состава и сетчатую ткань, на поверхность которой наносят следующий слой склеивающего состава. После этого накладывают вторую заплату и вновь промазывают ее поверхность эпоксидным составом.

Небольшие вмятины устраняют ударами молотка по выпуклой стороне, глубокие вмятины — ударами молотка через наставку с предварительным нагревом деформированной поверхности до вишнево-красного цвета.

Вмятины и неровности резервуаров после сварки, которые невозможно удалить механическим путем, выравнивают напылением порошком ПФН-12. Затем напыленную поверхность обрабатывают электрошлифовальной машиной С-475 с гибким валом. На шпиндель машины вместо шлифовального круга устанавливают комплект дисков, вырезанных из прорезиненной транспортерной ленты и обточенных на токарном станке до диаметра 125 мм. На поверхности резервуаров после обработки таким кругом неровности сглаживаются. Вмятины на стенках глубиной более 5 мм или волнистость более 5 мм на длине 300 мм не допускаются.

У резервуаров из стеклопластиков трещины и пробоины зачищают напильником или наждачным полотном. Очищенное место обезжиривают ацетоном или бензином «Галоша». Из стеклоткани марки АСТТ(б) Сг МРТУ 6—11 — 140—70 вырезают три заплаты, размер которых на 25—30 мм превышает размер трещины или пробоины.

Приготавливают эпоксидный клей. Для этого берут 100 массовых частей эпоксидной смолы ЭД-20, 15 дибу-тилфталата, 15 полиэтилепполиамина. Дибутилфталат, являющийся пластификатором, добавляют в навеску смолы и тщательно перемешивают. Полиэтиленполиамин, играющий роль отвердителя, добавляют непосредственно перед использованием состава. Клей, полученный таким образом, сохраняет свои свойства в течение 20 мин.

Резервуар устанавливают в положение, при котором дефектный участок располагался бы горизонтально. На поврежденное место накладывают пропитанную эпоксидным клеем заплату и плотно прикатывают ее. Аналогичным образом накладывают две другие заплаты, после чего отремонтированный участок просушивают при температуре 20—25°С в течение 24 ч.

Шланги, штанги и вентилятор

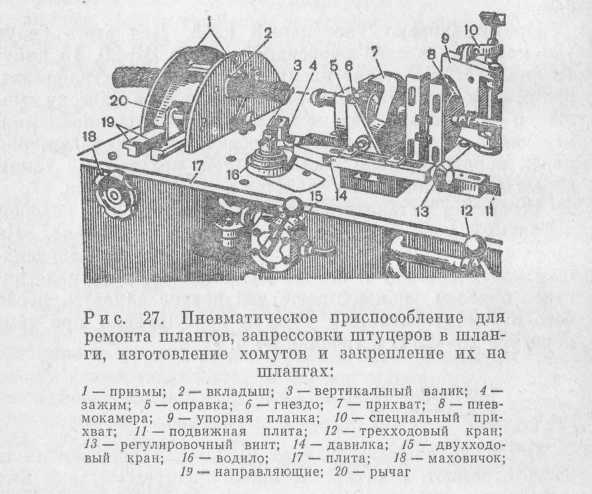

В случае разрыва шланга на концах поврея{денную часть отрезают. В отверстие шланга запрессовывают или ввертывают штуцер. Штуцер в шланг запрессовывают с помощью пневматического приспособления (рис. 27), которое используют также при изготовлении хомутов и закреплении их на собранных шланговых соединениях, при ремонте коммуникационных устройств, заборных шлангов и других узлов машин для защиты растений.

Частым дефектом штанги, деталей заборного и других шлангов является течь в местах сварки. При ремонте очищают швы в местах подтекания жидкости и заваривают в среде углекислого газа при помощи полуавтомата А-547-Р или газовой сваркой. Сварочный шов должен быть ровным, плотным, без пережога.

При изгибе, достигающем 40—60 мм, штангу правят при помощи наставки пресса или молотка. У отремонти-рованпой штанги вмятины более 5—6 мм не допускаются.

Неисправностями вентилятора являются деформации и обрыв лопаток, вмятины и пробоины корпуса, износ поверхности шпоночной канавки, износ или срыв резьбы в местах крепления хвостовика, износ посадочных мест вала вентилятора.

Неисправные лопатки вентилятора опрыскивателей правят на специальном приспособлении (рис. 28), которое состоит из плиты 7, двух прижимов 2 и 5 с эксцентриками 1 и 6. В прижимы (пазы) вставляют лопасти вентилятора 4 и правят их с помощью специальной оправки 3.

Вмятины кожуха вентилятора выправляют ударами молотка с использованием специальной накладки. После правки поверхность кожуха должна быть гладкой, без вмятин, трещины — заварены. У пробоин и надрывов кожуха обрезают края и с наружной стороны пробоины помещают пластину из листовой стали толщиной 1,0 мм, приваривают ее точечной или газовой сваркой. Пластина должна перекрывать пробоину на 0,5—1,0 мм по всему контуру. Кожух, имеющий пробоины и надрывы в двух и более местах длиной 300 мм и шириной 150 мм, заменяют новым или изготавливают по размерам чертежа, старому образцу.

Кожух выбраковывают также при коррозийном износе, аварийных поломках и потере жесткости.

У вала вентилятора изнашиваются посадочные места под подшипники.

Посадочные места восстанавливают методом остали-вания, предварительно обрабатывают изношенные поверхности до удаления следов износа.

При отсутствии оборудования для осталивапия посадочные места под подшипники наплавляют на виброконтакт пой установке пружинной проволокой.

Если отсутствуют установки для вибродуговой па-плавки, поверхности вала наплавляют электросваркой электродом Э-50 диаметром 4 мм, наплавленные шейки обтачивают, подрезают наплывы металла на концах до образования фасок 1×45° и шлифуют шейки до нормального размера.

Поверхность шпоночной канавки фрезеруют под ремонтный размер на фрезерном или токарном станЙе.

При износе или срыве резьбы на хвостовике обтачивают его конец с поврежденной резьбой. Устанавливают в отверстие для шплинта асбестовый шнур, наплавляют хвостовик на виброконтактной установке, а затем обтачивают под нормальный размер. На конце хвостовика снимают фаску 2X45° и нарезают резьбу нормального размера.

После ремонта вентилятор собирают.

Колесо вентилятора балансируют путем приварки грузиков к диску колеса на расстоянии 360 мм от центра. Допустимый дисбаланс колеса вентилятора не должен превышать 20 г на диаметре 740 мм.

Волнистость и вмятины поверхности выходного клапана, а также щелевого распыливающего устройства не должны превышать 5 мм на длине 500 мм.

Ходовая часть и механизм привода

У ходовых колес опрыскивателей наблюдается износ поверхности отверстий под болты крепления ступицы. При ремонте изношенные отверстия обваривают электросваркой электродом Э-42 диаметром 4 мм при сварочном токе 160—200 А, зачищают наплывы металла заподлицо с основным и развертывают отверстия до нормального размера. Ступица колеса имеет следующие дефекты: износ посадочных мест под подшипники, износ или срыв резьбы под болты крепления колпака, износ отверстия под шпильки крепления диска колеса. Посадочные места под подшипники восстанавливают методом осталивания.

Кроме этого, в настоящее время широко распространен метод ремонта ступиц путем растачивания изношенных посадочных мест и постановки в них ремонтных втулок. Посадочные места растачивают на токарном станке с использованием специального приспособления. У отремонтированных ступиц поверхность посадочных мест под подшипники должна быть без рисок и задиров.

Резьбовые отверстия при износе или срыве резьбы рассверливают, нарезают резьбу и устанавливают в них резьбовые вставки. Резьбовые отверстия можно рассверлить на увеличенный диаметр и нарезать в них резьбу ремонтного размера. В случае срыва резьбы в отверстиях увеличенного диаметра отверстия заваривают. Затем зачищают наплывы металла и по кондуктору просверливают новые отверстия, а в них — резьбу нормального размера. Смещение отверстий от геометрических центров не должно превышать 0,15 мм.

Изношенные отверстия под шпильки рассверливают, зенкеруют и развертывают до диаметра, на 10 мм превышающего его первоначальное значение. Затем изготавливают ремонтные втулки с наружным диаметром под размер рассверленных отверстий. Внутренний диаметр втулок равен диаметру отверстий с учетом припуска на окончательную обработку.

Втулки запрессовывают в развернутые отверстия ступицы и приваривают с торцов в трех-четырех местах. Наплывы металла зачищают наждачным кругом. Отверстия в запрессованных втулках зенкеруют, снимают фаску 1X45° и развертывают до нормального размера. Обработанная поверхность должна быть чистой; овальность, конусность отверстия — пе более 0,03 мм.

При эксплуатации редуктора встречаются следующие неисправности: течь масла через уплотнительные прокладки или сальники, трещины в корпусе или крышке, ослабление резьбы в места’х крепления, износ посадочных мест подшипников и шпоночных канавок, шестерен и подшипников. Для устранения указанных дефектов редуктор снимают с машины, очищают от пыли и грязи, слипают масло, затем отворачивают болты и снимают крышку с прокладкой, отворачивают крышки подшипников и вынимают валы и шестерни. Затем дефектуют изношенные детали и определяют метод ремонта.

У подшипников проверяют наличие осевого и радиального зазора и размеры колец. Диаметр колец измеряют, если имеются следы сдвига колец относительно вала и корпуса. Подшипники со сломанными кольцами, а также при повреждении сепараторов и шариков бракуют. При радиальном зазоре более 0,35 мм подшипник заменяют новым. Осевой зазор измеряют с помощью прибора КП-1512.

Трещину в корпусе редуктора заделывают путем постановки фигурных вставок или наклеиванием стеклоткани составом, приготовленным на основе эпоксидной смолы. Допускается заварка трещин электросваркой. Перед сваркой по контуру трещины снимают фаску 2×45°. Сварной шов должен быть плотным, без пропусков и пережогов. В отверстиях корпуса с поврежденной резьбой устанавливают резьбовые вставки.

Поврежденную прокладку заменяют новой или в месте разрыва подкладывают пергаментную бумагу так, чтобы она закрывала наружную кромку прокладки.

При износе толщины зуба шестерен более 1,0 мм их заменяют на новые. Износ зубьев замеряют специальным шаблоном или штангензубомером. Посадочные места восстанавливают, осталивают с последующей обработкой.

После ремонта редуктор собирают в последовательности, обратной разборке.

При сборке редуктора обеспечивают соосность отверстий корпуса и стакана редуктора под подшипники, отклонение не должно превышать 0,15 мм. Ведущий и ведомый валы редуктора должны быть прямолинейны. Изгиб валов — не более 0,15 мм, износ шестерен по толщине зубьев — не более 0,8—1,0 мм, зона соприкосновения зубьев шестерен редуктора по высоте зуба — не менее 40 % и по длине — не менее 50%.

В сопряжениях ступица — шпонка, вал — шпонка, колесо зубчатое — коническая шпонка, шестерня — шпонка допускается зазор +0,30 мм. В других сопряжениях зазоры должны быть: стакан — шарикоподшипник — +0,20 мм, корпус редуктора — стакан–[-0,06 мм, корпус редуктора — фланец — +0,20 мм.

Карданные валы ремонтируют при износе шлицев вала или телескопической трубы, износе или срыве резьбы вала, износе поверхности отверстия вилки под подшипники, пальцев крестовины, зубьев зубчатой шайбы по высоте, а также при изгибах вала и вмятинах в ограждении.

Изношенные шлицы наплавляют электродом ОЗН-ЗОО диаметром 4 мм при сварочном токе 160—200 А. Валики накладывают поочередно с диаметрально противоположных сторон. Наплавку ведут в два-три слоя. Это предупреждает образование закалочной зоны на границе с расплавленным металлом.

Наплавленную поверхность вала обтачивают, а затем фрезеруют шлицы до нормального размера. При небольших износах шлицы подгоняют по месту, выдерживая зазор -j-0,20 мм между шлицами вала и шлицевыми канавками телескопической трубы.

При износе или срыве резьбы более двух ниток вал протачивают на токарном станке и наплавляют обработанную поверхность электродом на установке для вибро-контактной наплавки. После наплавки вал протачивают и нарезают резьбу нормального размера.

Погнутый вал правят на гидравлическом прессе, для чего вал устанавливают на призмы, предварительно подложив под его шейки медные прокладки. Вал прогибают в сторону, противоположную изгибу, примерно на величину первоначального изгиба. После этого операцию правки повторяют, но вал пе перегибают, а выправляют до прямолинейности.

Изношенные пальцы крестовины карданного вала ремонтируют наплавкой, нанрессовкой или раздачей втулок. Перед наплавкой пальцы крестовин шлифуют на круглошлифовальном станке до диаметра 14 мм, после чего наплавляют до диаметра 16 мм на установке для виброконтактной наплавки пружинной проволокой второго класса из стали У7, У8, с подачей жидкости в зону наплавки. Затем поверхность пальцев шлифуют до нормального диаметра.

Разбирают на узлы и детали после тщательной наружной очистки и технического осмотра с целью определения характера предстоящего ремонта и объема разбо-рочных работ. Сначала отделяют карданный вал, редуктор, снимают цепь и шестерни механизма передачи. Затем отсоединяют рычажок регулятора с сектором и шкалой, далее — гидроцилиндр поворота распиливающего устройства, сектор поворота в сборе с вентилятором. Вынимают из бункера ворошилку и шнековый механизм и отсоединяют бункер от рамы.

При этом стараются отделить неисправные, требующие ремонта или замены детали, не разбирая всего узла. Снятые детали промывают, определяют их техническое состояние и возможность использования для дальнейшей работы.

У шнека изнашиваются шейки вала под подшипники, шпоночная канавка, обрываются и деформируются винты. Поврежденные шейки вала наплавляют виброкон-тактной наплавкой пружинной проволокой У7 или У8 или электросваркой электродами ОЗН-ЗОО диаметром 4 мм.

Наплавленную поверхность протачивают на токарном станке до нормального размера. После обработки проверяют биение шеек относительно вала, которое не должно превышать 0,5 мм.

В случае обрыва витков шнека срубают в месте проварки металл, оставшийся от сварочного шва. Витки шнека правят и приваривают вновь электродами Э-42.

Изношенную шпоночную канавку фрезеруют до ремонтного размера и изготавливают шпонку ремонтного размера. Шпоночную канавку в сопрягаемой детали также фрезеруют до ремонтного размера. У отремонтированных шнеков боковые стенки шпоночной канавки должны быть ровными и параллельными плоскости вала и друг другу. Непараллельность допускается 0,15 мм па всей длине шпоночной канавки.

При обнаружении прогиба вал со шнеком ставят на призмы стенда и правят до прямолинейности. У отремонтированного вала шнека прогиб в средней части не должен превышать 1,5 мм, взаимное биение концов вала — 0,5 мм.

Дефектами ворошилки являются: отрыв и изгиб лопастей, изгиб вала, износ шпоночных канавок.

Погнутые лопасти правят с помощью молотка и металлической подставки. Шпоночные канавки с изношенной поверхностью обрабатывают под ремонтный размер шпонки. Изгиб вала устраняют правкой.

Оторванные лопасти к валу приваривают электросваркой электродами Э-42, предварительно удалив остатки металла от старого сварочного шва. Ворошилку после ремонта проверяют так же, как и шнек опыливателя.

Дефектами бункера являются: вмятины и трещины стенок, изгибы и трещины стоек, повреждение защитного красочного слоя. Вмятины стенок бункера выправляют с помощью оправки и молотка. Трещины в стенках бункера заваривают в среде углекислого газа иди электросваркой электродами Э-42 диаметром 3 мм; сварочные швы зачищают.

Стойки бункера, имеющие изгиб более 5 мм, правят с помощью оправки и молотка. Трещины в стойках заваривают электродами Э-42. Место с повреждением окрасочного слоя зачищают, протирают ветошью, смоченной в ацетоне, и окрашивают пульверизатором или кистью химически стойкой эмалью.

В распиливающем устройстве наблюдаются деформации кожуха вентилятора и наконечника, лопастей вентилятора, вала вентилятора, а также поломки корпусов подшипников, износ шпоночных канавок.

Деформированные участки кожуха вентилятора и наконечника правят, используя оправку и молоток. Таким же образом устраняют деформацию лопастей вентилятора.

Поломанные корпуса подшипников ремонтируют сваркой. По всему контуру трещины снимают фаску 5X45°, приваривают отломанную часть электродами ЦЧ-4 диаметром 4 мм. Наплавленный металл зачищают заподлицо с основным. В отремонтированном корпусе смещение отверстий от их геометрических центров должно быть не более ±0,5 мм.

Если вам нужно заменить колеса на опрыскивателе то можете подобрать себе пневматические колесные опоры.

Протравливатели семян

При ремонте протравливателей снимают только те узлы и детали, которые требуют замены или ремонта. Порядок снятия составных частей должен обеспечивать меньшие затраты рабочего времени и хорошую сохранность деталей.

У протравливателей семенного материала ПСШ-30 ремонтируют смесительный шнек, ворошилку, механизм подачи ядохимиката, механизм привода; у протравливателей ПУ-3,0 — шестеренчатый насос, элеватор, детали механизма привода.

Основные неисправности шнеков смесительных камер: разрушение сварных швов, износ шпоночных пазов, изгиб и излом вала, деформация витков и спирали.

Изогнутые валы шнеков правят так же, как и гладкие валы. Поломанную или имеющую трещину часть вала, располагающуюся на конце, восстанавливают, приваривая новый стержень электродом Э-42 диаметром 4 мм. При этом на свариваемых концах снимают фаски 10X45°. Затем проверяют прямолинейность вала, приваривают спираль к стержню и обрабатывают приваренную часть вала.

Валы, поломанные в средней части, можно восстанавливать постановкой муфты по месту излома. Из трубы изготавливают новую муфту, внутренний диаметр которой растачивают до диаметра вала с расчетом создания при напрессовке на поломанные концы вала натяга, равного 0,10—0,15 мм. Длину муфты принимают равной 120—140 мм при толщине стенок 4 мм.

При замене вала спираль шнека снимают, срезая швы газовой горелкой. На новый вал устанавливают смятую спираль и приваривают ее (с концов) к валу двусторонним швом длиной 50 мм.

Установив шаг спирали, приваривают ее витки с нерабочей стороны прерывистым односторонним швом длиной 30—40 мм.

Погнутые витки спирали выправляют молотком. У отремонтированных шнеков на поверхности витков не должно быть заусенцев и острых кромок. Биение спирали по наружному диаметру более 5 мм не допускается.

У шестеренчатого насоса протравливателя удобрений встречаются те же дефекты, что и у насосов, установленных в машинах для внесения жидких удобрений. Поэтому их ремонтируют способами, применяемыми при ремонте разбрасывателей удобрений.

Способы ремонта ворошилок и механизмов подачи ядохимиката производятся аналогичным способом ремонта, применяемым для ремонта этих узлов у опыливателей.

После ремонта протравливатель семенного материала должен быть укомплектован всеми узлами, деталями, предусмотренными конструкцией. Все болтовые соединения должны надежно крепить детали и узлы к раме протравливателя. Ременные и цепные передачи быть правильно отрегулированы и приводить в движение вращающиеся детали без заеданий и рывков. Форсунки подавать фунгициды равномерно. Заслонки закрытия высевных щелей и люков двигаться в направляющих свободно, без заеданий.

Сельхозтехника

Сельхозтехника