По окончании сезонных работ сельскохозяйственные машины очищают от пыли, грязи, растительных остатков, семян и моют. Наружную мойку и очистку машин проводят на отдельном участке, применяя передвижную насосную установку и пароводоструйный очиститель ОМ-5285. Конструкция установки позволяет мыть машины пароводяной смесью, холодной или горячей водой с добавками моющих средств — лабомид-101 и МЛ-51.

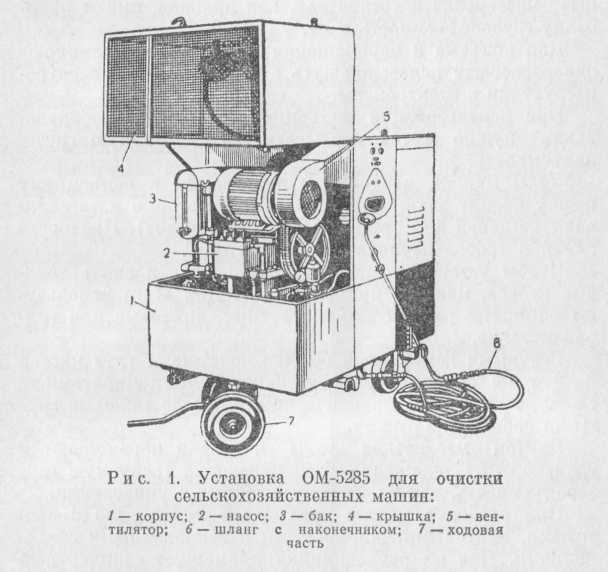

Эффективность очистки горячей водой и пароводяной смесью можно увеличить, добавив моющее средство в количестве 2—5 г/л. Очиститель ОМ-5285 (рис. 1) передвижного типа питается водой от водопровода, расходует небольшое количество топлива (керосина). Состоит из корпуса 1, насоса 2, бака 3, крышки 4, вентилятора 5, шланга 6 с наконечником, ходовой части 7.

После мойки машины осматривают и определяют их техническое состояние. Технический осмотр проводят инженер-механик по сельскохозяйственным машинам и бригадир. К осмотру привлекают механизаторов, эксплуатирующих машину. При необходимости разбирают узлы, малодоступные для осмотра, проводят измерения. Составляют ведомость дефектов, в которой записывают техническое состояние машины и перечисляют агрегаты, узлы и детали, подлежащие ремонту или замене.

Затем машину доставляют в мастерскую.

Рабочее место для разборки сельскохозяйственной машины должно иметь достаточную площадь, хорошее освещение, необходимое оборудование, приспособления и инструменты.

Разбирают машину в определенной последовательности с наименьшими затратами рабочего времени и обеспечением сохранности узлов и деталей.

Снимают узлы, требующие ремонта, а также узлы, которые препятствуют снятию неисправного узла и которые по условиям техники безопасности нельзя оставлять на машине при дальнейшей разборке: таким узлом является система отопления машин, как её демонтировать и снимать, описано по этой ссылке.

Крупные агрегаты и узлы устанавливают на стеллажи, а мелкие узлы и детали укладывают в специальные ящики. Крепежный материал (болты, гайки) оставляют на своих местах в машине или кладут в ящики с ячейками. Сложные агрегаты и узлы, предназначенные для отправки на ремонтные предприятия, транспортируют на технический обменный пункт или на предприятия Госкомсельхозтехники, остальные агрегаты и узлы в зависимости от их технического состояния и потребности в ремонте полностью или частично разбирают на детали. Демонтированные узлы разбирают только до предела, позволяющего заменить или отремонтировать изношенные детали.

Техническая характеристика очистителя ОМ-5285. Время очистки машины — до 15 мин, расход воды — 1,25 м3/ч, рабочее давление жидкости на выходе — 1,5—6,0 (15—60) мПа(кгс/см2), температура рабочей жидкости на выходе — 20— 80°С, расход топлива — 4—12 л/ч, время нагрева воды — 4—5 мин, расход моющих средств —1—6 кг/ч, установленная мощность электродвигателей — 3,4 кВт, габаритные размеры 1415Х950Х X1325 мм, масса — 500 кг.

Если сельскохозяйственную машину необходимо разобрать полностью, ее разбирают по такой схеме. Вначале снимают детали передач, тяги и механизмы управления, далее — рабочие органы машин (корпуса плуга, сошники сеялок, лапы культиваторов и др.). Установив под раму машины подставки, снимают колеса и другие узлы ходовой части. Последней (при необходимости замены или ремонта отдельных элементов) разбирают раму машины.

Детали подшипниковых узлов, спаренные шестерни и некоторые другие сопряженные детали, которые приработались и годны к дальнейшей работе, при ремонте разъединять не следует. Их маркируют, делая на них метки. Иногда эти узлы и детали отмечают масляной краской или прикрепляют к ним металлические бирки.

Во время разборки сельскохозяйственных машин приходится снимать и перемещать тяжелые узлы и детали. Поэтому рабочее место оборудуют грузоподъемными приспособлениями и транспортными средствами. Ремонтные мастерские в хозяйствах, как правило, имеют кран-балку грузоподъемностью 3 т.

Для подъема и перемещения грузов часто применяют однорельсовый подвесной путь с талью, а также электропогрузчики и электрокары.

При использовании подъемно-транспортного оборудования нужно всегда учитывать его допустимую грузоподъемность.

Узлы машин, контейнеры с деталями к подъемному крюку крепят захватами (стропами), которые изготавливают из цепей или стальных канатов (тросов). Прочность цепей и тросов периодически проверяют.

Чтобы установить подставки под раму и снять ходовые колеса, машину приподнимают. Для этого используют домкраты разных типов: реечные, винтовые или гидравлические.

Реечными домкратами обычно поднимают груз массой 3—6 т на большую высоту, винтовыми домкратами — тяжелые грузы, а гидравлическими — особо тяжелые грузы на небольшую высоту.

Внутри мастерских узлы и детали перемещают в транспортных тележках, обеспечивающих требуемую грузоподъемность, легких на ходу, удобных в управлении.

При разборке машин приходится иметь дело с болтовыми, винтовыми, шпоночными и заклепочными соединениями. Для их разъединения применяют стандартный слесарный инструмент: гаечные ключи, плоскогубцы, отвертки, молотки, бородки, выколотки. В зависимости от диаметра резьбы головки болтов и гайки имеют определенные размеры под ключ:

| Циаметр резьбы, мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Размер ключа (величина зева), мм | 11 | 14 | 17 | 19 | 22 | 27 | 32 | 32 | 36 | 36 | 41 | 46 |

Для гаек большого размера, например на осях ходовых колес, применяют накидные укороченные гаечные ключи с надставкой (удлинителем) длиной 400—500 мм.

В местах, где доступ к гайкам затруднен, используют торцовые головки. Круглые гайки, применяемые для установки закрепительных втулок подшипников качения, отвертывают специальными ключами.

Если гайки болтовых соединений не отвинчиваются, их грани обстукивают частыми и легкими ударами молотка; место соединения гайки с болтом заливают керосином и через некоторое время вновь пробуют отвинтить гайку; затем слегка нагревают гайку пламенем паяльной лампы и после этого отвинчивают.

Чтобы повысить производительность труда, передовые хозяйства применяют механизированные инструменты: пневматические, работающие от сжатого воздуха, и электрические гайковерты.

Винтовые соединения разъединяют отвертками. Лезвие отвертки по ширине должно соответствовать размеру головки, прорези винта и быть правильно запилено.

Существует несколько способов удаления сломанных шпилек, болтов и винтов:

- На часть шпильки, выступающую над плоскостью детали, навертывают гайку и контргайку. Вращая гайку, вывертывают шпильку.

- Сломанную часть шпильки вывертывают при помощи бора, вращая его ключом.

- К сломанному концу резьбовой детали через нарезанное отверстие приваривают гайку меньшего размера или стержень и вывертывают поврежденную часть.

- Если стержень выступает на небольшую длину, прорезают ножовкой (или вырубают) шлиц и отверткой вывертывают сломанную часть.

- Сломанную часть высверливают сверлом меньшего размера, чтобы не повредить резьбу. Если резьбовая деталь закалена, перед высверливанием ее отжигают пламенем горелки или паяльной лампы.

- Применяют специальное приспособление КИ-490.

Шплинты вынимают шплинтодерами или срубают зубилом, удаляют плоскогубцами или бородками.

Шпоночные соединения разбирают при помощи выколотки и молотка. Чтобы снять деталь, сидящую на шпонке, выколотку упирают в торец шпонки и по ней молотком наносят удары.

Если шпонка таким способом не извлекается, то ступицу детали (звездочки, шкива и др.) нагревают паяльной лампой, после чего деталь снимают со шпонки.

Клиновые шпонки извлекают рычагами или при помощи приспособлений.

Заклепочные соединения разъединяют, срубая головки заклепок зубилом, молотком, пневматическим зубилом, затем бородком выбивают стержень заклепки. Можно также высверливать заклепки. Для этого накернивают головку заклепки и сверлят ее сверлом на глубину, равную высоте головки. Диаметр сверла должен быть меньше диаметра заклепки. Надсверленную головку надламывают, а затем бородком выбивают заклепку.

Детали сельскохозяйственных машин (звездочки, шкивы, втулки, шестерни, муфты, подшипники качения и др.), имеющие натяги в сопряжении, снимают при помощи прессов, съемных устройств.

В ремонтных мастерских применяют различные типы прессов: рычажные, винтовые, гидравлические. Наибольшее распространение получили ручные гидравлические 15—20-тонные прессы, ими удобно выпрессовывать втулки, шестерни, пальцы, а также переносные гидравлические 10-тонные и стационарные 40-тонные прессы.

При разборке применяют винтовые съемники. Они позволяют разбирать узлы машин легко, без ударов, что предохраняет детали от повреждений. Если деталь не выпрессовывается вследствие коррозии, узел выдерживают некоторое время в керосине, затем разбирают. После работы съемники очищают от грязи, смазывают и укладывают в специальный ящик для инструмента.

Подшипники качения обычно также снимают с валов или выпрессовывают из корпусов при помощи специальных съемников.

Используя съемники, усилие выпрессовки прилагают к кольцу подшипника, установленному с натягом. Так, при выпрессовке вала подшипник должен опираться торцом внутреннего кольца. Выпрессовывая подшипник из корпуса, усилие давления съемника прилагают к торцу наружного кольца. Если подшипник необходимо вновь поставить на место, его демонтируют с особой осторожностью.

Сельхозтехника

Сельхозтехника