Для многих деталей, узлов, а также агрегатов сельскохозяйственных машин характерно единообразие ремонтных технологических операций. К ним относят операции по ремонту рам, колес, осей и валов, подшипников, цепей, предохранительных муфт и др.

К основным неисправностям рам относят трещины или изломы деталей, изгиб и скручивание отдельных брусьев, ослабление заклепочных и болтовых креплений, трещины или разрывы сварных швов, износ и нарушение посадки втулок, подшипников и др.

Неисправности рамы нарушают правильную работу рабочих органов и передаточных механизмов.

Изломы и трещины деталей обычно устраняют электросваркой, предварительно засверлив границы трещины на расстоянии 10—15 мм от ее конца.

Кромки трещины обрабатывают под углом 45° на 2/3 толщины профиля. Трещины начинают заваривать от места сверления.

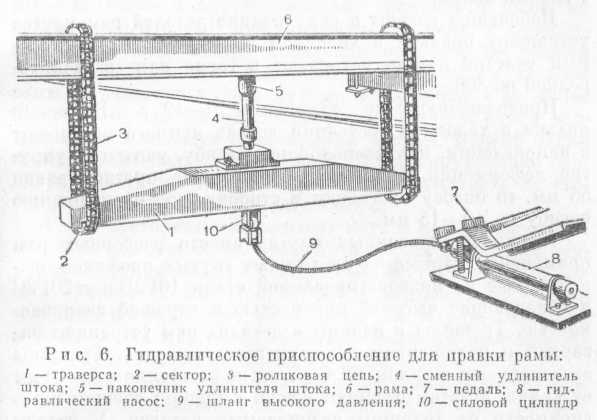

Небольшие изгибы рам устраняют натяжением растяжек. Если у рам нет растяжек, то погнутую деталь правят молотом или другим способом. Рамы часто ремонтируют без разборки, при помощи винтовых или гидравлических приспособлений.

Чтобы облегчить правку сильноизогнутых или скрученных деталей, участок, подлежащий правке, предварительно нагревают в горне или пламенем газовой горелки. Брус или уголок, поврежденный в месте сопряжения с поперечными уголками или осями, заменяют. Для повышения прочности соединения на поврежденное место ставят накладки. Накладки на швеллеры, угольники или полосы изготавливают из листовой стали толщиной, равной толщине деталей рам. Форму и размеры накладки определяют по месту, приваривают только продольным швом.

Металл с разрушенных сварных швов в раме удаляют и заново восстанавливают швы электросваркой.

Ослабленные заклепочные соединения элементов рамы подтягивают пневматическим молотом или ударами молота по обжимке. Если жесткость соединений не обеспечивается (прослушивается дребезжащий звук при легком простукивании молотом), ослабленные заклепки заменяют.

Быстроизнашиваемые элементы — втулки, подшипники — при ремонте рам заменяют.

Прогиб швеллерных балок рам допускается до 3 мм на всей длине, прогиб балок рамы — не более 10 мм. Прямоугольность рамы проверяют по диагоналям на всей длине рамы. Разность диагоналей должна быть не более 10 мм, непараллельность продольных швеллерных балок одной рамы относительно другой — не более 5 мм. Непло-скостность опор под редуктор между собой не должна превышать 1,0 мм. Следят, чтобы поперечные и продольные швеллеры рамы располагались под прямым углом.

Трещины в швеллерных балках заваривают электродами Э-42 диаметром 4 мм.

Изношенные места петли прицепа наплавляют электродами ОЗН-ЗОО диаметром 4 мм при сварочном токе 170—200 А до толщины 35 мм. Наплавленную поверхность обрабатывают на обдирочно-шлифовальном станке с гибким валом.

Небольшие изгибы и скручивание деталей рам плугов устраняют правкой в холодном состоянии. Деформируемый участок детали нагревают в горне или газовой горелкой до 800—850°С.

Продолжительность закалки — 10—12 с. Во время правки в холодном состоянии деталь немного прогибают в направлении, противоположном изгибу, учитывая упругие деформации. Например, если стрела прогиба равна 55 мм, то полосу прогибают в сторону, противоположную изгибу на 10—15 мм.

На унифицированных плугах вместо разборных рам применены сварные из пустотелых гнутых профилей, выполненные из низколегированной стали 10Г2Б или 20Г2С и обладающие высокой прочпостыо и хорошей свариваемостью. Трещины и изломы в деталях рам устраняют заваркой и наложением усиливающих накладок. Трещины засверливают сверлом 0 4—5 мм на расстоянии 5—10 мм от конца, а затем снимают фаски с кромок трещин в зависимости от толщины свариваемых деталей. У детали толщиной меньше 5 мм трещину не разделывают, толщиной до 10—12 мм. делают одностороннюю фаску под углом 90—100° наждачным кругом с гибким валом или зубилом. Подготовленные участки заваривают, начиная с засверленных концов трещины.

Сваренные участки усиливают двусторонними накладками, подогнанными по форме детали. Накладка, изготовленная из углеродистой стали Ст. 3, должна перекрывать трещину на 100—150 мм, а толщина ее быть близка толщине основной детали. Приваривают накладки только продольными швами, так как поперечные швы ослабляют деталь. Изношенные отверстия в брусьях, поперечинах и прицепных устройствах заваривают, сверлят или опиливают до нормального размера. Рамы с/х машин могут иметь крайне большой вес и для их транспортировки необходимо воспользоваться услугами компаний-грузоперевозчиков, которые можно найти, например по объявлениям закажите доставку грузов у нас не дорого.

Шарнир прицепа плуга должен удерживаться в проушине продольной тяги силами трения, создаваемыми двумя болтами при полной их затяжке и предохранительной заклепкой из стали марок Ст. О, Ст. 1 или Ст. 2.

Прицепную скобу, поломанную или с трещиной, заменяют. Для ее изготовления рекомендуется применять стали марок Ст. 5 или Ст. 6 и закаливать с последующим отпуском до твердости HRC 35 и более. Техническое состояние рамы проверяют на ровной бетонной площадке при помощи металлической линейки, угольников, отвеса и рулетки. После ремонта прогиб отдельных полос рамы — не более 3 мм, скручивание грядилей и полос не допускается. Просвет между плоскостью рамы и поверочной линейкой в местах крепления корпусов не должен превышать 5 мм, а в остальных местах — 10 мм. Полосы рамы параллельны одна другой, отклонение — не более 5 мм. Загнутые концы грядилей находятся в одной вертикальной плоскости с их прямой частью. Прогиб балки жесткости не должен превышать 10 мм, скручивание балки жесткости по часовой стрелке, если смотреть со стороны заднего колеса, не допускается.

Рамы кустарниково-болотных плугов при установке на плиту не должны иметь просвета в местах крепления корпусов и подшипников более 8 мм, а в остальных местах — более 12 мм. Прогиб балки жесткости до ее размещения на раме — не выше 5 мм для плугов ПБН-2-54 и 3 мм — для плугов ПКБ-2-54М. Местные зазоры в соединениях сборной (несварной) рамы — до 3 мм.

Детали рамы, брусьев и сниц не должны иметь прогиба, превышающего 2 мм на длине 1 м. Для деталей, длина которых более 2 мм, общий прогиб не выше 5 мм.

Планки прицепа навесных плугов параллельны одна другой, непараллельностъ — не более 5 мм. Несоосность отверстий в планках для присоединения верхней тяги навески трактора допускается не более 3 мм. Взаимная не-параллельность пальцев прицепа навесных машин — не более 2 мм. Линия, проведенная через концы пальцев, должна быть параллельна брусу рамы; отклонение — не более 5 мм.

У опрыскивателя-опыливателя ОНК-Б прогиб брусьев рамы допускается не более 1 мм на 1000 мм длины. Отверстия в поперечных брусьях рамы, предназначенные для крепления узлов опрыскивателя, должны быть параллельны между собой. Отклонение по центрам отверстий ряда от параллельности — не более 0,8 мм на длине расположения отверстий.

Плоскости рамы, предназначенные для монтажа механизмов, должны быть параллельны между собой, возможные перекосы устраняют постановкой прокладок.

Указанные требования к качеству сварного шва и прямолинейности деталей рамы относятся и к другим маркам опрыскивателей.

По окончании ремонта проверяют прямолинейность и взаиморасположение элементов рамы, прочность сварных, заклепочных и болтовых соединений. Отремонтированпые рамы должны удовлетворять техническим условиям на ремонт машин соответствующих марок.

Сельхозтехника

Сельхозтехника