На основе технологического процесса, рассмотренного ранее, в свое время была создана поточно-механизированная линия восстановления блоков цилиндров двигателя СМД-14 с программой 15000 блоков в год. Встроенное оборудование, механизация станочных и транспортных работ и другие технические и организационные мероприятия позволили значительно повысить производительность труда.

Наиболее перспективные технические решения, впервые примененные в ремонтном производстве при восстановлении блоков цилиндров на поточно-механизированной линии, следующие.

- Механизированные загрузочные устройства к стенду гидроиспытаний КИ-4174Б и расточным станкам РД-14МВ.

- Гидроиспытания блоков цилиндров, прокачка масляных каналов, промывка после ремонта.

- Применение резьбовых спиральные вставок для ремонта резьбовых отверстий.

- Восстановление опор под фрикционные вкладыши коренных подшипников контактной приваркой стальной ленты.

На линии установлено 9 металлорежущих станков, три единицы сварочного оборудования, 9 механизированных кантователей и сушильная печь. В состав поточной линии также входят весь инструмент и другие приспособления и оснастки. Перемещают блоки цилиндров к рабочим местам с помощью подъемно-транспортных устройств.

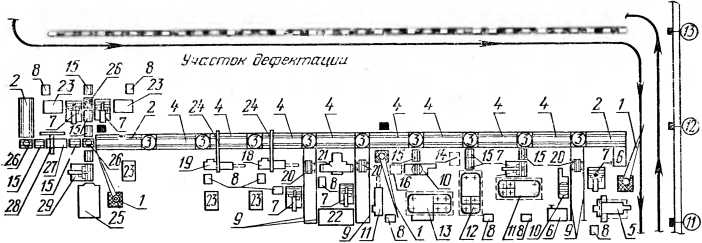

Схема расположения технологического оборудования поточномеханизированной линии восстановления блоков цилиндров двигателя СМД-14 приведена на рисунке 52. После разборки двигателей блоки цилиндров проходят очистку и мойку в моечном отделении. Из моечного отделения блоки цилиндров поступают на участок дефектации. После дефектации по всем параметрам и гидравлического испытания блоки направляют либо на сборку, либо на поточно-механизированную линию для восстановления. Блоки, поступающие на восстановление, ставят на тележки щелевого конвейера и подают к одноэтажному рольгангу 2, на который устанавливают краном-укосиной 1.

Рис. 52. Поточно-механизированная линия восстановления блоков цилиндров двигателя СМД-14: 1 — кран консольный поворотный; 2, 4 и 15 — рольганги; 3 — подъемник; 5 — станок вертикально-фрезерный 6М12П; 6 — верстак слесарный; 7 — кантователь; 8 — тумбочка инструментальная; 9 — рельсовый путь; 10 — кантователь; И, 12 и 13 — станки радиально-сверлильные 2Н55; 14 — генератор ацетиленовый ГВР-3; 16 — преобразователь сварочный ПС-300; 17, 18 и 19 — станки горизонтально-расточные РД-14М; 20 — стол поворотный на тележке; 21 — •станок алмазно-расточной 2А78; 22 — электропечь; 23 — стол монтажный; 24 — устройство загрузочное; 25 — станок хонинговальный ЗА84; 26 — стол поворотный; 27 — стенд для гидро-«спытаний КИ-4174Б; 28 — система загрузки; 29 — кантователь.

Транспортные средства линии состоят из системы рольгангов и поворотных столов. На слесарном участке установлены вертикально-фрезерный 5 и радиально-сверлильные станки 11, 12.

При помощи специальных приспособлений снимают крышки коренных подшипников, фрезеруют перемычки между гнездами, заделывают трещины фигурными вставками. После слесарно-подготовительных работ блоки цилиндров передают на следующее рабочее место, где на радиально-сверлильных станках производят ремонт резьбовых отверстий, замену дефектных шпилек, проточку выточки под бурт гильзы, расточку нижней канавки под уплотнительное резиновое кольцо. Далее следуют рабочие места для сварочных и полимерных работ.

На специальных кантователях 7 заваривают трещины в блоках, герметизируют швы полимерами. Для сушки блоков в линии предусмотрена электропечь 22. На следующем рабочем месте восстанавливают изношенные опоры коренных подшипников. При этом вначале предварительно растачивают опоры на горизонтально-расточном станке 17, затем приваривают стальную ленту контактным способом к поверхностям опор на радиально-сверлильном станке 13, оснащенном комплектом сварочных приспособлений, и растачивают опоры после наплавки до номинального размера.

Блоки цилиндров, имеющие износ посадочного места под нижний поясок гильзы и дефекты в области канавки под уплотнительное кольцо, растачивают на вертикальном алмазно-расточном станке 21 и восстанавливают запрессовкой металлического кольца на эпоксидной смоле.

Чистовое растачивание опор коренных подшипников производят на горизонтально-расточном станке 18 с последующим хонин-гованием на станке 25.

Затем блоки цилиндров, имеющие несоосность опор коренных подшипников, но не изношенные по диаметру, восстанавливают установкой вкладышей увеличенного размера с последующим растачиванием на горизонтально-расточном станке 19. Далее их контролируют, проводят гидроиспытания и подают на сборку или склад готовой продукции.

Сельхозтехника

Сельхозтехника