Сварка стальных и чугунных деталей

Сварка стальных деталей. Ручная сварка малоуглеродистых и низколегированных сталей подробно описана в технической литературе. Высокое качество сварки и наплавки стальных деталей в большой степени зависит от содержания в них углерода и легирующих элементов. Малоуглеродистые и низколегированные стали с содержанием углерода до 0,2% и легирующих элементов до 5% сваривают без затруднения, обычным способом. Сварка сталей, содержащих углерода более 0,35% и легирующих элементов более 8%, приводит к увеличению закаливающих свойств стали, возникновению трещин и (^статочных напряжений. При сварке таких сталей не допускаются поры, непровары, шлаковые включения. Переход от изделия к поверхности наплавленного слоя должен быть плавным. Многослойную наплавку следует вести так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры менее 200 °С. Стали, легко подвергающиеся закалке, предварительно подогревают до температуры 200… 250°С.

Среднеуглеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типа Э-42 или Э-46. Наилучшие результаты при сварке конструкционных сталей дают электроды типа Э-42А. Быстроизнашивающиеся поверхности деталей, работающих в абразивной среде, а также деталей, имеющих высокую твердость, рекомендуется наплавлять электродами типа Т-590, Т-620, 13кН. Они позволяют без термической обработку получать твердость металла шва до HRC 56 .. . 62.

Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей приведены в таблице 2. Цементованные поверхности деталей с высокой твердостью рекомендуется восстанавливать электродами 03H-400 и ЦЧ-4. Твердость наплавленного слоя при этом без термической обработки достигает HRC 45 … 55.

Таблица 2. Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

|---|---|---|

| 2…4 | 3…4 | 75…125 |

| 4…6 | 4.,.5 | 150…200 |

| 6…10 | 5…6 | 200…400 |

Детали сельскохозяйственной техники, работающие в условиях абразивного изнашивания, часто изготавливают из высокомарганцовистой стали Г-13, содержащей 1,5% углерода и 13% марганца. При нагревании этой стали выше температуры 1200 °С и медленном охлаждении в результате образования карбидов марганца она становится хрупкой, появляются трещины. Сварку и наплавку этих сталей рекомендуется производить широкими валиками и короткими участками с охлаждением водой. Для сварки высокомарганцовистых сталей применяют электроды ОЗЛ-4 со стержнем из проволоки Св-10Х20Н15 или ЦЛ-2М, ЦЛ-2АЛ со стержнем из проволоки Св-04Х19Н9, для наплавки применяют электроды ОМГ-Н со стержнем из проволоки 08НЗ. Сварку веду’г на постоянном токе обратной полярности и плотности 10… 12А/мм2 сечения электрода.

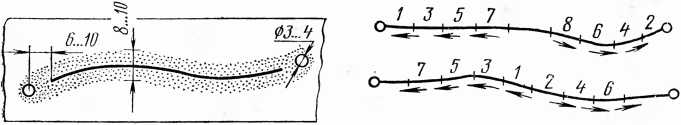

Рис. 1. Определение границ трещин.

В качестве оборудования для ручной сварки и наплавки в условиях ремонтных предприятий применяют: сварочные трансформаторы типов СТН, ТСК, ТД, ТС, СТШ, ТС-300, ТС-500, ТСМ-500 с конденсаторами ТСК-300, ТСК-500, с подвижным шунтом СТШ-300, СТШ-500; сварочные преобразователи ПСО-ЗОО-З, ПС-500, ПСО-500, ПСУ-300, ПСУ-500; сварочные селеновые выпрямители ВСС-120А, ВСС-300-3, универсальные ВСУ-300, ВСУ-500, специальные ВКСМ-1000-1, ВДМ-1601, ВДМ-3001. Для сварки в полевых условиях применяются передвижные сварочные агрегаты (с двигателем внутреннего сгорания) АСБ-300-4, АСБ-300-7.

Сварка чугунных деталей. Большинство корпусных, базовых и других деталей сельскохозяйственной техники изготавливают из серого чугуна СЧ18-36. Наибольшее распространение при устранении дефектов (трещин, пробоин, отколов) получила сварка.

Серый чугун — трудносвариваемый материал. Трудность процесса сварки серого чугуна обусловлена его химическим составом, структурой и особыми механическими свойствами. Кроме того, чугунные детали, бывшие в эксплуатации, содержат в порах большое количество посторонних материалов, особенно масла, проникающего на значительную глубину, что ухудшает условия сварки. Сварка чугунных деталей может осуществляться как холодным, так и горячим способом.

Холодная сварка чугуна находит все более широкое применение на ремонтных предприятиях. При холодной сварке чугуна применяют либо специальные сварочные материалы, либо специальные приемы сварки (например, метод отжигающих валиков).

Для механизированной сварки корпусных деталей из чугуна любых марок получила распространение созданная Институтом электросварки им. Е. О. Патона самозащитная проволока ПАНЧ-11, с помощью которой можно высококачественно устранять различные дефекты корпусных деталей. Используя ПАНЧ-11, можно ремонтировать отверстия под штифты и болты крепления с сорванной резьбой, вести сварку серого, ковкого и высокопрочного чугуна и их комбинации, в том числе и со сталью.

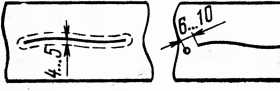

Рис. 2. Разделка сквозных трещин.

Трещины, пробоины и другие дефекты заваривают в такой последовательности. Моют чугунную корпусную деталь, устанавливают ее в кантователь или на стол, зачищают поверхность до металлического блеска по обе стороны трещины на ширину 10…20 мм, определяют границы трещины (рис. 1). Зачистка производится электрической шлифовальной машиной, шлифовальным кругом ПП110X40X10 или пневмошлифовальной машиной ИП2009Л с шлифовальным кругом ПП110X20X20. Определив Границы трещины, иа расстоянии 6… 10 мм от видимого конца в НАПрвплшии ее развития сверлят сквозные отверстия диаметром 3…4 мм, применим сверлильную электрическую машину, патрон 10-2а или сверлильную пневматическую машину ИП-1011, сверлильный патрон П-18, сверло 4 мм. После зачистки поверхностей разделывают трещины, причем сквозные трещины в тонких стенках— с одной стороны, в толстых — с двух сторон (рис. 2). Трещину в перемычках между отверстиями обрабатывают с двух сторон по всей ее высоте. Несквозные трещины разделывают до целого металла. Разделку трещин выполняют фрезерованием и использованием ручной сверлильной пневматической машины ИП-1011, сверлильного патрона П-18, фрезы концевой 4. При разделке прорезным камнем применяется пневмошлифовальная машина ИП-2009А.

Для получения усиленного сварного шва при сварке наиболее ответственных участков детали применяют более сложную форму разделки дефекта (рис. 3).

При наличии пробоин зачищают от коррозии поверхность по всему периметру пробоины, запиливают острые кромки и вырезают накладку по форме пробоины из стали 3 толщиной 2 … 3 мм с таким расчетом, чтобы кромки пробоины были перекрыты на 10 … 15 мм.

Рис. 4. Последовательность заварки трещины; Рис. 3. Разделка трещин для усиленного шва: а — сверление отверстий на концах трещины; б — сверление отверстий вдоль трещины и продольная разделка; в — поперечная разделка трещины.

Все подготовительные операции выполняют без применения охлаждающей жидкости. Заварку трещин на стенках чугунных деталей и в перемычках между отверстиями самозащитной проволокой ПАНЧ-11 производят открытой дугой на постоянном токе прямой полярности. Вылет электрода должен составлять 15… 20 мм. При сварке самозащитной проволокой ПАНЧ-11 рекомендуется применять следующие наиболее оптимальные режимы: диаметр проволоки 1,2 мм, сварочный ток 80… 180 А, напряжение дуги 14… 18 В, скорость подачи проволоки 110 … 120 м/ч, скорость сварки 4 … 5 м/ч.

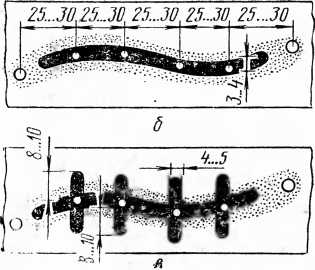

Трещины заваривают участками, длиной 30 … 50 мм с проковкой и охлаждением каждого участка до температуры 50…60°С двумя способами по схеме, изображенной на рисунке 4. Заварка трещин со сложной формой разделки также производится участками длиной 30 *.. 50 мм с проковкой и охлаждением до температуры 50…60°С в порядке, указанном на рисунке 5. Заплаты приваривают вразброс участками длиной 30 … 50 мм по контуру заплаты. Каждый следующий участок начинают заваривать после проковки и охлаждения предыдущего до температуры 50…60°С. Для сварки используют полуавтоматы типа ПДПГ-500, ПДГ-300,. ПДГ-301, А-547, А-825М и другие в комплекте с выпрямителем ВС-300 или аналогичными.

Рис. 5. Порядок заварки трещины со сложной формой разделки.

Механические свойства металла сварного шва следующие: предел прочности на разрыв до 500 МН/м2, предел текучести до 300 МН/м2, удлинение до 20%, твердость НВ 160 .. . 180. На узком участке околошовной зоны наблюдается повышение твердости до НВ 280… 310. Прочность сварных соединений на разрыв не ниже 95% прочности основного металла.

Положительные результаты позволяет получать при заварке трещин, в том числе и в перемычках между отверстиями, полуавтоматическая сварка в среде аргона А проволокой МНЖКТ-5-1-02-02 диаметром 1,0… 1,2 мм. Сваривают током обратной полярности 80… 120 А, при напряжении 20 … 25 В, с последующей проковкой при скорости подачи проволоки 7… 11 м/мин. Расход аргона — 6 … 9 л/мин. Сварку можно производить с помощью полуавтоматов А-547У, А-825М, ПДГ-301 или установки типа УДГ. Сварные соединения высокого качества при холодной свар: ке чугуна получают за счет применения специальных электродов МНЧ-2, изготовленных из монельметалла (70% никеля и 26% меди, остальное — железо и марганец). Такое сварное соединение не имеет пор и раковин, пластично, отсутствует зона отбела. Поэтому электродами МНЧ-2 можно устранять почти все дефекты: трещины, износы поверхностей отверстий, сколы. Однако твердость шва в этом случае ниже твердости металла.

Получили распространение при сварке чугуна также медножелезные электроды ОЗЧ-2, изготовленные из медного стержня с фтористо-калиевым покрытием, в которое добавляют 50% железного порошка. Они дешевле электродов МНЧ-2, но в процессе сварки наблюдается наиболее выраженный отбел в околошовной зоне. С целью получения наплавленного слоя с требуемым качеством и экономией дорогостоящего материала можно применять комбинированную сварку электродами различных марок. При этом первый слой на кромках трещины наносят проволокой ПАНЧ-11, электродами МНЧ-2 или ОЗЧ-2, а последующие слои — стальными электродами ЦЧ-ЗА, ЦЧ-4, УОНИ-13/45. Можно также первый слой наложить электродами МНЧ-2, второй—электродами ОЗЧ-2. Такие сочетания позволяют получить наплавленный слой с требуемой твёрдостью. При заварке трещин упомянутыми выше электродами рекомендуется применять следующую силу сварочного тока (для диаметра электрода 4 мм): для электродов ЦЧ-ЗА, ЦЧ-4 — 90 … 120 А; ОЗЧ-2 — 120 … 140 А; УОНИ-13/45 — 130 … 150 А; МНЧ-2—110 … 130 А.

При сварке методом наложения отжигающих валиков трещины предварительно зачищают. С кромок трещины снимают фаски (для толстых наружных стенок деталей) и ведут сварку стальными электродами марок УОНИ-13/45 или ОММ-5 диаметром 4 мм короткими участками длиной 30 … 60 мм вразброс с перерывами для охлаждения, чтобы уменьшить внутренние напряжения, которые могут привести к растрескиванию сварного шва. Стальные электроды для сварки рекомендуется выбирать с содержанием в них углерода не выше 0,1%.

Сварной шов по химическому составу представляет собой высокоуглеродистую сталь, механические свойства шва близки к механическим свойствам чугуна. Вследствие высокой температуры в зоне сварки и быстрого охлаждения в зоне сплавления образуются хрупкие ледебуритная и мартенситная структуры, обладающие высокой твердостью.

Холодную сварку чугуна стальными электродами следует применять в крайних случаях, когда отсутствуют специальные сварочные материалы, описанные выше.

Горячая сварка чугуна начинается с того, что детали ппгревают до температуры 600… 650 °С в нагревательных печах, затем в специальных термосах заваривают трещины, пробоины, сколы и другие дефекты электродуговой или газовой сваркой. Присадочный материал — чугунные прутки марки А того же химического состава, что и детали.

При сварке применяют специальный флюс ФСЧ-1. Можно также применять в качестве флюса техническую буру или 50%-ную смесь углекислых калия и натрия. Охлаждение детали ниже 500 °С не допускается. После заварки трещин и пробоин чугунную деталь вновь помещают в печь и вместе с ней охлаждают со скоростью 50… 100 °С в час для нормализации и снятия внутренних напряжений.

После горячей сварки сварной шов имеет достаточно однородные структуру и химический состав, на линии сплавления отсутствуют хрупкие структуры отбеленного чугуна, соединение имеет высокую механическую прочность.

Высокая трудоемкость и тяжелые условия труда сварщика ограничивают применение этого способа. Несмотря на это, учитывая высокое качество соединения, в отдельных случаях, особенно при ремонте тонкостенных корпусных деталей, этот способ незаменим.

При ремонте чугунных деталей можно применять пайко-свар-ку, исключающую отбел в зоне сварного соединения. Для этого применяют латунные припои JIOK59-1-03, JIOMHA-49-1-10-02 и JIK-62-05. Наряду с латунными применяют также цинковый Ц1 и медно-цинковые ПМЦ-36, ПМЦ-48, ПМЦ-54 припои, однако механические свойства сварных соединений с использованием цинковых и медно-цинковых припоев ниже латунных. При сварке и наплавке чугунных деталей медными сплавами медь проникает в свариваемый чугун на глубину до 0,5 мм и повышает тем самым механическую прочность соединения, достигая прочности соединения на разрыв свыше 200 МН/м2.

Пайко-сварка ведется при температуре 700 … 750 °С. Такое снижение рабочей температуры получено за счет применения специальных поверхностно-активных флюсов ФПСН-1 и ФПСН-2. Активное флюсование обеспечивает высокую смачиваемость чугуна припоем.

Применяют также флюсы ФНЧ-1 , ФСЧ-2, МАФ-1, ЗП-19, АНП-2, АН-ШТ-1, АН-ШТ-2, № 209 и № 284.

Сельхозтехника

Сельхозтехника