Уплотняющие вставки целесообразно применять для деталей с трещинами длиной не более 400 мм в местах, доступных для сверления отверстий пневмоинструментом. Ширина трещин — не более 1,5 мм, а толщина стенки детали не должна быть: для тонкостенных деталей — менее 5 мм и для толстостенных — 9 мм.

Очистка деталей может производиться в моечных машинах с применением моечного средства «Лабомид-102» или «Лабомид-101». Зону трещины очищают от ржавчины и других загрязнений с помощью металлической щетки.

Дефектация корпусных деталей .производится визуально и с помощью дефектоскопа ДМП-2 с применением суспензии состава: кальцинированная сода—10%, калиевый хромпик технический — 5%, глицерин — 5%, эмульгатор — 5%, магнитный порошок — 25… …30%, остальное — вода. Магнитный порошок, отложившийся на поверхности деталей в виде линий, видимых визуально или с помощью лупы, свидетельствует о наличии трещин, их границ и размеров. Границы трещины обозначают мелом и производят размагничивание детали.

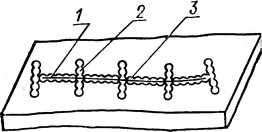

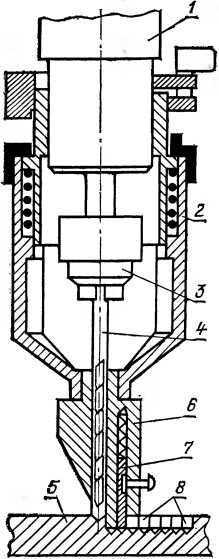

Изготовление фигурного паза в тонкостенных деталях производят в следующем порядке. Деталь устанавливают на монтажный стол трещиной вверх. Затем отступают от конца трещины на 4… … 5 мм, накернивают и просверливают отверстие диаметром 4,8 мм на глубину 3,5 мм. В просверленное отверстие устанавливают фиксатор специального кондуктора (рис. 38) и просверливают следующее отверстие. Таким образом, переставляя фиксатор кондуктора, сверлят необходимое число отверстий вдоль трещины и поперек (рис. 39) на радиально-сверлильном станке или пневматической сверлильной машиной ИП-1019. Смещение осей отверстий не должно превышать 0,03 мм. Овальность и конусность отверстий должна быть не более 0,03 мм.

Просверленные отверстия необходимо продуть сжатым воздухом, обезжирить ацетоном и смазать эпоксидным компаундом. Состав эпоксидного компаунда: эпоксидная смола ЭД-6—100 г, дибутилфталат—15 г, алюминиевая пудра — 25 г, полиэтиленполиамин— 8 г.

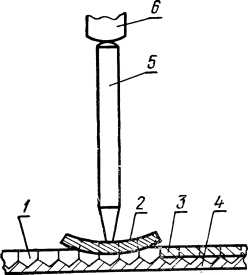

В подготовленный паз устанавливают фигурные вставки диаметром 4,8 мм сначала поперек трещины, затем вдоль и расклепывают пневматическим молотком 62КПМ-6 (рис. 40). Фигурные вставки должны плотно входить в пазы и обеспечивать достаточную герметичность заделки трещин. Поверхность восстановленного участка зачищают заподлицо с поверхностью детали с применением пневматической шлифовальной машины ИП-2009А.

Контроль качества ремонта деталей, требующих герметичности, осуществляют гидравлическим испытанием под давлением 0,4 МПа в течение 3 мин. При этом в зоне ремонта течь воды и потение недопустимы.

Детали, не требующие герметичности, контролируют визуально. Допускается контролировать качество ремонта детали путем натирания зоны трещины с наружной стороны мелом, а с противоположной стороны—смачивания по всей длине керосином. После выдерживания детали в течение 2 мин появления керосина на меловой поверхности не должно быть.

При заделке трещин в корпусных деталях с толстыми стенками отверстия сверлят диаметром 6,8 мм на глубину 6,5; 9,5 или 12,5 мм в зависимости от толщины стенки детали с таким расчетом, чтобы глубина фигурного паза была на 2… 4 мм меньше толщины стенки детали. Фигурные вставки устанавливают в несколько слоев до полного закрытия паза с последующим расклепыванием каждого слоя (рис. 41). Остальные операции выполняют аналогично операциям при заделке трещин в тонкостенных корпусных; деталях.

Очистка и дефектация корпусных деталей проводится аналогично описанным выше при ремонте трещин уплотняющими вставками.

Изготовление фигурного паза. Для этого по кондуктору сверлят перпендикулярно трещине шесть отверстий (по три отверстия с каждой стороны) диаметром 3,5 мм и шагом 4,2 мм на глубину 10 мм. Затем удаляют перемычки между просверленными отверстиями специальным пробойником с рабочей гранью в виде пластины толщиной 1,8 мм, шириной 22 мм и высотой не менее 10 мм. Ширина перемычки паза должна быть 1,8 мм (рис. 42). Смещение осей отверстий не должно превышать 0,03 мм. Овальность и конусность отверстий допускается не более 0,03 мм. Неперпендику-лярность общей оси отверстий к трещине не допускается. Разность глубины отверстий не должна превышать 0,5 мм. Затем в подготовленный паз запрессовывают фигурную вставку до упора и расклепывают пневматическим молотком 62КПМ-6.

Контроль качества ремонта. Зачищают отремонтированный участок детали пневматической шлифовальной машиной ИП2009А. Фигурная вставка должна плотно входить в паз и после расклепки обеспечивать достаточную герметичность заделанной трещины. Качество заделки трещины на герметичность проверяют на гидравлическом стенде в течение 3 мин при давлении 0,4 МПа. Течь воды и потение в месте ремонта не допускаются.

Рис. 39. Схема расположения отверстий:1 — трещина; 2 — отверстия поперек трещины; 3 — отверстия вдоль трещины.

Рис. 40. Установка фигурных вставок в паз на тонкостенной детали: 1 — просверленные отверстия; 2 — устанавливаемая фигурная вставка; 3 — установленная вставка; 4 — деталь; 5—бородок; 6 — молоток.

Рис. 38. Сверление отверстий по кондуктору: 1 — шпиндель сверлильной машины; 2 — •приспособление для сверления; 3— патрон; 4 — сверло; 5 — деталь; 6 — кондуктор; 7 — ¦фиксаторы; 8 — просверленные отверстия.

Сельхозтехника

Сельхозтехника