Способы восстановления деталей электродуговой наплавкой под флюсом, в защитных газах, вибродуговой наплавкой и другие, широко распространенные в ремонтной практике, имеют ряд существенных недостатков, особенно в случае восстановления деталей с малыми износами. Большинство таких деталей выбраковывают при износе посадочных мест не более 0,3 мм, а толщина наплавляемого слоя составляет 1…2 мм. При этом основная часть наплавленного металла затем снимается при механической обработке. Способы электродуговой наплавки также влекут за собой значительный нагрев и деформацию деталей. Одно из перспективных направлений восстановления деталей с малыми износом и — применение электроконтактной сварки.

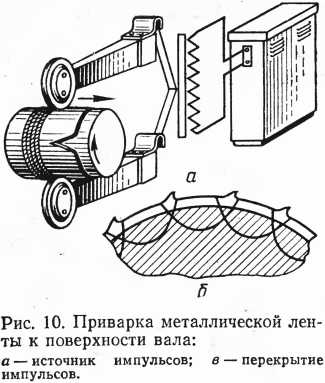

Сущность процесса восстановления электроконтактной сваркой заключается в приварке мощными импульсами тока к поверхностям деталей стальной ленты, порошка или проволоки. В сварной точке, полученной от действия импульса тока, происходит расплавление металлов ленты и детали. Металл ленты в этом случае расплавляется не по всей ее толщине, а лишь в тонком поверхностном слое в месте контакта детали и ленты. Слой привари-шиот ко всей изношенной поверхности регулируемыми импульсами тока, перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядков, так и между рядками достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей.

G. целью уменьшения нагрева детали и улучшения закалки приваренного слоя в зону сварки подают охлаждающую жидкость. На рисунке 10 показана схема приварки металлической ленты к поверхности вала. Аналогично могут быть приварены к поверхностям различной формы и другие токопроводящие материалы: проволока, порошки металлов, сочетания порошковых материалов с лентой и т. п.

Регулируемые импульсы сварочного тока могут быть получены путем использования прерывателей, применяемых в контактных сварочных машинах, а также конденсаторных источников питания. Способ восстановления деталей контактным электроим-пульсным покрытием нашел наибольшее применение для восстановления посадочных мест валов, наружных цилиндрических поверхностей деталей, а также отверстий в чугунных и стальных деталях типа стаканов подшипников и других деталей, в том числе корпусных.

Способ электроконтактной приварки металлического слоя нашел применение для восстановления резьбовых участков валов, штуцеров и подобных деталей. В связи с тем, что детали с наружной резьбой в большинстве случаев имеют небольшие размеры (от 14 до 30 мм), восстановление их существующими способами осложняется сильным нагревом. Кроме того, твердость наплавленного слоя не должна быть высокой. В наплавленном слое недопустимы неоднородность структуры, неметаллические включения, поры, так как при нарезании трудно получить качественную резьбу.

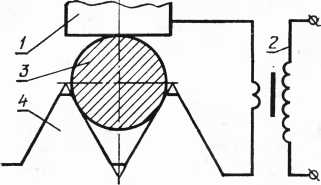

Способ восстановления наружной резьбы контактной сваркой основан на использовании сварочного тока для нагрева присадочной проволоки и детали и формировании сварного шва под давлением. При этом присадочную проволоку укладывают во впадины резьбы и зажимают проволоку и деталь между электродами сварочной машины. После включения сварочного трансформатора ток, проходя через место контакта проволоки с деталью, нагревает контактируемые поверхности до сварочной температуры. Благодаря сжатию электродов присадочная проволока полностью заполняет впадину между витками и сваривается с его боковыми гранями, образуя сварные соединения. Диаметр проволоки подбирают так, чтобы при нагреве и осадке проволока полностью заполняла впадину между витками и при этом оставался припуск на последующую механическую обработку. Наилучшие результаты достигаются в том случае, если диаметр присадочной проволоки или равен шагу резьбы, или больше его на 5 … 10%. Схема процесса электроконтактной приварки проволоки к виткам резьбы представлена на рисунке 11.

Для повышения износостойкости восстановленных деталей перспективными являются процессы приварки к изношенной поверхности порошковых твердых сплавов. Приварку твердых сплавов производят двумя способами.

Рис. 11. Электроконтактная приварка

проволоки к виткам резьбы:

1 — электрод;

2 — сварочный трансформатор;

3— присадочная проволока;

4 — витки резьбы.

В первом случае порошок самотеком подается из бункера непосредственно на деталь и тут же приваривается импульсами тока.

Во втором случае порошковый твердый сплав предварительно закрепляется с помощью клея на стальной ленте. Затем ленту с нанесенным на нее порошком приваривают к поверхности детали. В процессе приварки металл детали и ленты в точках контакта от нагрева размягчается и сплавляется. Твердые частицы под действием давления, приложенного к электродам, внедряются в поверхность ленты и детали. Таким образом, на поверхности детали образуется армированный упроченный слой, имеющий высокую износостойкость.

Приварка порошковых твердых сплавов целесообразна для восстановления и упрочнения быстроизнашивающихся деталей, таких, как оси качения, цапфы, оси сателлитов и др.

При электроконтактной сварке распространение нагрева происходит на малую глубину, при сохранении неизменности химического состава металла, так как сварка завершается преимущественно в твердой фазе. Кроме того, при контактной сварке не требуются флюс и газы для защиты от вредного влияния воздуха. Также может быть использован метал, который повторно переплавляется. Такой метал поставляют их пунктов приема металла punkti-priema.ru.

Материалы. Большое влияние на механические свойства покрытий (твердость и прочность сварного соединения) оказывает материал стальной ленты. Материал ленты следует подбирать с учетом твердости восстанавливаемых деталей, которая может быть различной в зависимости от назначения детали.

Твердость приваренного слоя зависит от содержания углерода м материале ленты. С увеличением содержания углерода твердость повышается. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты. Оптимальным считают тот материал, который обеспечивает твердость приваренного слоя в соответствии с требованиями чертежа детали. При выборе материала ленты следут пользоваться данными, приведенными в таблице №9.

Таблица 9. Твердость приваренного слоя в зависимости от материала ленты

| Марка стали | Твердость приваренного слоя, HRC | Марка стали | Твердость приваренного слоя, HRC |

|---|---|---|---|

| Сталь 20 | 30…35 | Сталь 55 | 50…55 |

| Сталь 40 | 40…45 | Сталь 40Х | 55…60 |

| Сталь 45 | 45…50 | Сталь 65Г | 60…65 |

Для восстановления деталей, работающих в условиях абразив-Hofo изнашивания, используют различные твердые сплавы кар-бидно-боридных соединений хрома или титана, в ряде случаев твердого сплава ВК6 или ВК8 грануляцией 250 … 400 мкм. В качестве материалов для электродов используют специальные медные сплавы. Наилучший материал — бронза Бр. НБТ, а наиболее универсальный — бронза БрХКд— 0,5—0,3. Для этих целей могут быть использованы также хромовая бронза БрХ, хромоциркониевая бронза БрХЦр — 0,6—0,05, сплав Мц4, медь Ml.

Оборудование. Для электроконтактной приварки металлического слоя ВНПО «Ремдеталь» разработано специализированное оборудование. Установка ОКС-011-1-02 ВНПО «Ремдеталь» предназначена для восстановления изношенных посадочных мест под подшипники деталей типа «вал». Установка работает в полуавтоматическом режиме и снабжена унифицированными узлами: вращателем, приводом подач, суппортом со сварочной головкой, прерывателем типа ПСЛ, пневмопинолью, пультом управления.

Изношенные поверхности восстанавливают приваркой стальной ленты, проволоки, порошковых материалов. С помощью установки можно восстанавливать детали диаметром 20.. Л 50 мм, длиной до 2000 мм. За один проход может быть приварен слой толщиной 0,3… 1,5 мм. Частота вращения . шпинделя установки — 0,15… 15 об/мин, скорость перемещения сварочной головки — 9… 1800 мм/мин, максимальный ток 14 кА. Производительность установки 60… 80 см2/мин. Приварку зернистых тугоплавких соединений (карбидов, боридов и др.), а также металлокерамических твердых сплавов установка позволяет осуществлять под слоем металлической ленты, материал которой при этом является связкой.

Установка ОКС-011-1-10 ВНПО «Ремдеталь» предназначена для восстановления изношенных шеек валов и осей, а также цилиндрических отверстий деталей. Установку монтируют на токарном станке 1К62. С помощью установки возможно восстанавливать детали с наружным диаметром 10…200 мм длиной до 1000 мм. Минимальный диаметр восстанавливаемого отверстия 70 мм, максимальная глубина—150 мм. Толщина привариваемой ленты —0,1 …0,5 мм. Установка ОКС-011-1-11 ВНПО «Ремдеталь» предназначена для восстановления изношенных цилиндрических поверхностей корпусных деталей. Конструктивная особенность установки — применение вращающихся сварочных клещей, электродные ролики которых под давлением обкатывают поверхность отверстий неподвижных деталей, что позволяет уменьшить габариты установки, применять унифицированные сборочные единицы и расширить технологические возможности. Используя эту установку, можно электроконтактной приваркой стальной ленты восстанавливать отверстия диаметром 80… 300 мм. Толщина привариваемого слоя — 0,3 … 2 мм. Частота вращения шпинделя — 0,75 … 75 об/мин, скорость перемещения сварочной головки — 9 … 1800 мм/об. Максимальный ток — до 14 кА на каждой сварочной головке. Производительность установки — до 200 см2/мин. Установка ОКС-011-1-05 ВНПО «Ремдеталь» предназначена для восстановления способом электроконтактной приварки проволоки резьбовых участков валов. Конструктивная особенность установки — применение двухтрансформаторной схемы источника питания, что позволяет уменьшить габариты и вес подвижных элементов сварочной головки. Производительность установки при восстановлении резьбы — 30 … 50 см2/мин, толщина привариваемого слоя проволокой — до 2 мм, частота вращения шпинделя — 0,75 … 75 об/мин, скорость перемещения сварочной головки — 9 … 1800 мм/мин.

Установкой можно восстанавливать детали диаметром 14 … 60 мм и длиной до 1000 мм.

Режимы приварки. Режим наплавки обеспечивают регулируемыми электрическими и механическими параметрами.

К электрическим параметрам относятся сила сварочного тока и длительность сварочного цикла. При недостаточной силе тока полной сварки ленты и детали в сварной точке не происходит.

Увеличение силы тока и продолжительности сварочного цикла стабилизирует процесс сварки. При повышении этих параметров до значений, превышающих номинальные, появляются выплески металла и на поверхности восстанавливаемой детали образуются поры и трещины.

К механическим параметрам относятся: частота вращения детали, подача электродов, усилие сжатия электродов. Подача электродов, частота вращения детали и частота импуль-еов — важные параметры, соотношение которых следует подбирать так, чтобы обеспечить 6 … 7 сварных точек на 1 см длины евприого шва. Этот показатель определяют методом подбора ча-етоты импульсов на эталонных образцах при постоянной скорости их вращения. Подача электродов влияет на перекрытие сварных точек. Недостаточное перекрытие ухудшает Свариваемость привариваемого слоя с материалом детали. Повышенное перекрытие точек увеличивает зону отпуска, что приводит к уменьшению средней твердости приваренного слоя.

При недостаточном усилии сжатия электродов на поверхности ленты и детали • образуются эрозионные разрушения, сопровождающиеся сильным искрением в зоне контакта. С увеличением усилия сжатия электродов до определенной величины процесс приварки ленты улучшается. В приведенном в таблице 10 диапазоне усилий сжатия на поверхностях деталей наблюдается минимальное число пор, глубина вмятин — 0,08… 0,1 мм. Дальнейшее увеличение усилий сжатия электродов приводит к ухудшению качества сварки, деформации рабочей части и снижению стойкости электродов. При износе электродов происходит увеличение площади контакта электрода с деталью, что приводит к уменьшению плотности тока и давления электродов, ухудшая тем самым условия формирования сварного шва. Высокая плотность тока на контактирующих поверхностях вызывает нагрев и деформацию, а также способствует налипанию материала ленты на электроды. Поэтому электроды необходимо зачищать от налипшего металла и править профиль.

При разработке технологического процесса восстановления резьбовых участков валов контактной сваркой следует установить правильное соотношение между усилием сжатия Qc>k и силой сварочного тока /св в зависимости от шага резьбы и диаметра детали. Оптимальная зависимость между силой сварочного тока и усилием сжатия выражается уравнением фсж^О^у/св

Сила сварочного тока должна быть такой, чтобы создать высокую температуру в месте контакта проволоки с деталью, достаточную для сварки металла в твердой фазе, но в то же время не расплавить витки. Усилие сжатия приводит проволоку и деталь в тесное соприкосновение, способствуя разрыву оксидных пленок и слоев адсорбированных газов, обеспечивает возможность сварочного процесса и оказывает значительное влияние на качество сварного соединения. Между усилием сжатия и площадью контакта проволоки с деталью установлено соотношение P = QCm/F= =0,8 … 1,0 МПа (при плотности тока 300 … 400 А/мм2). При таком соотношении сварочного давления и плотности тока продолжительность сварочного цикла принимается 0,08… 0,12 с. С увеличением шага резьбы продолжительность сварочного цикла увеличивается. Уменьшение сварочного цикла приводит к недостаточному оплавлению проволоки и детали. Качественное восстановление резьбы обеспечивается в том случае, когда последующая точка перекрывает предыдущую не менее чем на 25… 30%.

Чередование включения и выключения тока происходит в виде сварочных импульсов и пауз между ними. В этом случае перекрытие сварных точек определяется совокупностью трех параметров: скорости сварки, продолжительности сварочного цикла tcв и продолжительности паузы tn. Наилучшие результаты при сварке среднеуглеродистых сталей достигаются, если соотношение между продолжительностью сварочного цикла и паузы составляет 4в/(^св+^п) =0,5. При этом tcB—tni т. е. чередование включения сварочного тока, происходит через равные промежутки времени. Частота вращения детали принимается 5… 8 об/мин. Для получения высококачественного покрытия восстанавливаемая резьбовая поверхность должна быть очищена от грязи, следов масла, ржавчины. В зависимости от степени загрязнения применяют один из следующих способов очистки деталей перед восстановлением:

- механическая очистка металлической щеткой в течение 1…2 мин;

- химическая очистка путем мойки детали в ванне с бензином или уайт-спиритом. Время обработки 1 … 2 мин. Присадочную проволоку обезжиривают, протирая ветошью, смоченной в бензине или уайт-спирите.

Сельхозтехника

Сельхозтехника