В топливной аппаратуре есть прецизионные пары (рас-пылитель — игла в форсунке, плунжер — гильза и обратный клапан — седло в насосе), обработанные и подобранные с точностью до 0,001 мм. Поэтому для регулировок таких соединений нужна повышенная чистота помещения лаборатории, инструмента и топлива, которыми пользуются в процессе проведения операций, а также постоянная температура воздуха в лаборатории в пределах 20—25°. Это вызвано повышенным требованием к точности замера показателей, характеризующих работу аппаратуры. Вы сможете узнать больше на сайте mosklapan.ru.

Проверка и регулировка форсунок. В форсунках регулируют давление впрыска и подъем иглы распылителя, от которых зависит качество распыливания топлива. Первая регулировка предусмотрена во всех форсунках закрытого типа, устанавливаемых на тракторах, а вторая — только в форсунках дизеля КДМ-100. У форсунок остальных дизелей подъем иглы устанавливают постоянным при их изготовлении.

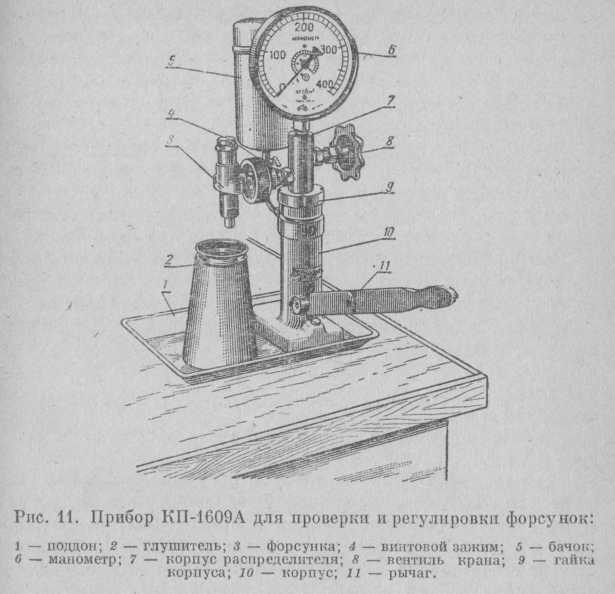

Проверяют и регулируют форсунки на приборе КП-1609А (рис. И), позволяющем провести полный комплекс необходимых операций.

Прибор КП-1609А состоит из корпуса 10, плунжерного насоса и крана, соединенных между собой каналом.

К верхнему каналу крана постоянно подсоединен манометр, а к боковому — поджата при помощи винтового зажима 4 проверяемая форсунка 3. Между выходным штуцером крана и входным штуцером форсунки установлена уплотнительная прокладка из алюминия. В бачок 5 заливают очищенное дизельное топливо оптом цена, которое по трубке с запорным краном поступает в надплунжерное пространство насосной секции. Если нажать рукой на рычаг 11, топливо из надплунжерного пространства нагнетается через обратный клапан в канал высокого давления, а оттуда поступает к крану. Вентилем 8 крана топливо направляют к манометру и к форсунке на впрыск. Выходящее из форсунки топливо собирается в глушитель 2, свободно поставленный в поддон 1 прибора.

При проверке форсунки необходимо определить качество распыла топлива, зависящее от давления впрыска, величины подъема иглы распылителя и общего технического состояния форсунки (изношенность деталей, закок-совывание и загрязнение соплового отверстия). Для большинства форсунок закрытого типа хороший распыл получается при давлении впрыска 120—125 кГ/см2 и подъеме иглы на 0,25—0,45 мм.

Кроме того, форсунку проверяют на герметичность (отсутствие подтекания топлива из соплового отверстия распылителя), величину угла конуса распыливания и величину угла отклонения оси струи распьтливаемого топлива от оси форсунки, а также па пропускную способность.

Эти показатели зависят не только от давления впрыска и хода иглы, но и от степени изношенности пары игла — распылитель, от состояния соплового отверстия распылителя, от состояния штифта (у штифтовых форсунок) иглы распылителя.

Если игла и распылитель сильно изношены, их заме* няют. В случае загрязнения или закоксовывания сопловых отверстий и штифта их тщательно промывают в керосине или дизельном топливе, очищают и вновь проверяют и регулируют.

Проверка форсунки на герметичность распылителя и иглы. Подсоединив форсунку к винтовому зажиму 4 (рис. 11) и закрепив ее, открывают кран подачи топлива из бачка к насосной секции. Вентиль 8 крана устанавливают в такое положение, чтобы нагнетаемое насосной секцией топливо поступало только к форсунке (манометр выключен). Затем, действуя рычагом 11 со скоростью 80—100 качаний в минуту, нагнетают топливо до тех пор, пока форсунка не начнет стабильный (без перебоев) впрыск. После этого поворотом вентиля 8 включают манометр и замедленно, чтобы исключить сильные вибрации стрелки манометра, продолжают нагнетание. Таким способом проверяют прибор КП-1609А в действии.

Перед проверкой герметичности прецизионной пары определяют ее износ по зазору в сопряжении распылитель — игла. У новых пар этот зазор равен 0,001—0,0015 мм. При зазоре 0,002—0,0025 мм пару выбраковывают. Такие малые зазоры измерить простыми механическими приборами нельзя, поэтому прибегают к косвенному способу — гидравлической опрессовке — проверке герметичности пары.

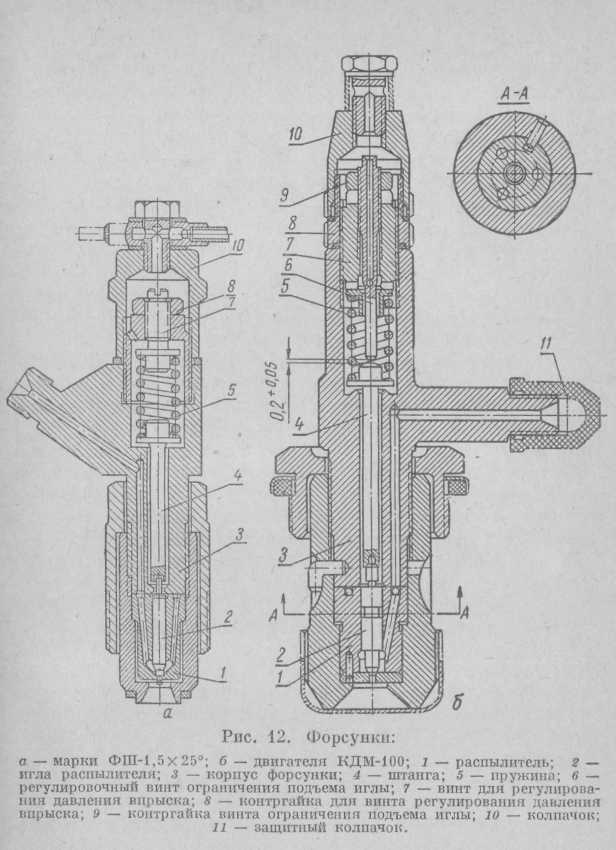

Для проверки герметичности надо подсоединить форсунку к прибору КП-1609А, как описано выше, отвернуть колпачок 10 (рис. 12) форсунки, чтобы иметь доступ к регулировочному устройству, и ключом ослабить контргайку 8 регулировочного винта 7. Продолжая нагнетание топ-нива рычагом 11 (рис. 11), отверткой завинчивают регулировочный винт 7 (рис. 12) до тех пор, пока не установится давление впрыска по манометру 200 кГ/см2. Затем очередным нагнетанием доводят давление до 220—230 кГ/см2 (впрыска не должно быть) и наблюдают за стрелкой манометра: из-за утечки топлива в зазор между иглой 2 и распылителем 1 давление топлива падает. Чем больше износилась пара игла — распылитель, тем быстрее надает давление.

Показателем герметичности служит время падения давления от 200 до 180 кГ/см2. У форсунок с новыми распылителями оно составляет 9—20 сек. Распылители с временем падения давления менее 2—5 сек использовать не следует. Если после промывки и притирки уплотняющих конусов восстановить нормальную герметичность не удается, пару заменяют, так как во время работы у такой форсунки сопловое отверстие быстро закоксуется, что ухудшит качество распыливания.

Чтобы определить время падения давления от 200 до 180 кГ/см2, нужен секундомер. Его включают в момент, когда стрелка манометра совпадает с отметкой .шкалы 200 кГ/см2, и останавливают, когда стрелка манометра совпадает с отметкой 180 кГ/см2. Опыт повторяют не менее трех раз и показатель герметичности берут средним па опыт.

Регулирование давления впрыска. Давление впрыска проверяют по давлению в момент начала подъема иглы, так как в процессе впрыска давление непрерывно колеблется и точно замерить его простыми средствами не представляется возможным.

Нормальное давление в начале подъема иглы для форсунок большинства тракторных дизелей равно 125 ±5 кГ/см2. Для форсунки дизеля КДМ-100 это давление равно 140 кГ/см2. а дизеля Д-37М—170 кГ/см2.

На приборе КП-1609А давление впрыска регулируют в таком порядке. После проверки герметичности форсунки вывинчивают регулировочный винт 7 (рис. 12) па 2—3 оборота и, выключив манометр, нагнетают топливо со скоростью 80—100 качаний в минуту до бесперебойного его впрыска форсункой. Затем включают манометр и, продолжая медленно нагнетать топливо, чтобы исключить вибрацию стрелки манометра, определяют давление начала впрыска.

Если давление не соответствует нормальному, то его устанавливают вращением регулировочного винта 7. При завинчивании винта давление повышается, при вывинчивании — понижается. По окончании регулировки контргайку регулировочного винта затягивают до отказа и еще 2—3 раза проверяют результат регулирования. В заключение устанавливают на место колпачок форсунки и затягивают его до отказа.

Регулирование величины подъема иглы распылителя. Подъем иглы распылителя ограничивают для того, чтобы избежать значительной дробности впрыска и предотвратить интенсивный износ пары распылитель — игла. Кроме того, с изменением величины подъема иглы изменяется пропускная способность форсунки. Следовательно, Зтой регулировкой устанавливают и производительность форсунки.

Нормальная величина подъема иглы форсунки дизеля КДМ-100 — 0,20—0,25 мм, а остальных — 0,35—0,40 мм.

Для регулировки величины подъема иглы форсунки дизеля КДМ-100 служит ограничительный винт 6 (рис. 12), ввернутый в винт 7 для регулирования давления впрыска и закрепленный контргайкой 9. Величину подъема иглы устанавливают каждый раз после регулирования давления впрыска, так как перед этим винт отвинчивают на 3—4 оборота, чтобы он не мешал. Порядок регулирования: после установки давления впрыска ограничительный винт завертывают до упора, а затем отвертывают на :U оборота. Это соответствует зазору между винтом и штангой в 0,25 мм при шате резьбы винта 1 мм. От произвольного проворачивания ограничительный винт закрепляют контргайкой 9 и устанавливают на место колпачок 10 форсунки.

Форсунки остальных дизелей не снабжены устройством для регулирования величины подъема иглы. Нужный размер подъема иглы у них устанавливают при изготовлении. Однако при осмотре деталей форсунки, например при промывке, надо обращать внимание на состояние нижней торцовой поверхности корпуса. Если на ней есть кольцевая канавка, появившаяся в результате выработки от ударов иглы о корпус, значит, подъем иглы увеличился на глубину этой канавки. Для восстановления нормальной величины подъема изношенную поверхность надо притереть на плите, применяя иритирочпую пасту ГОИ, до ликвидации кольцевой канавки.

Проверка качества распыла топлива форсункой имеет важное значение для нормального смесеобразования и сгорания топлива в цилиндрах дизеля. Эта операция предусматривает сравнение распыла у проверяемой и новой форсунок. Распыливаемое форсункой топливо должно иметь туманообразное состояние и быть распределено равномерно по всему конусу распыла. Местные сгущения тумана, капли и струи топлива недопустимы, конец впрыска должен сопровождаться четкой отсечкой. После впрыска на нижней поверхности распылителя не должно оставаться капель топлива. Их появление свидетельствует об износе распылителя и иглы.

Качество распыла проверяют после регулировок на давление начала впрыска и на нормальную величину подъема иглы. Помимо давления впрыска и величины подъема иглы, на качество распыла влияет общее техническое состояние распылителя и иглы: засмоление топливных каналов и соплового отверстия, износ соплового отверстия и штифта, а также их закоксовывание. Поэтому для восстановления требуемого качества распыла, кроме регулировок давления впрыска и величины подъема иглы, надо тщательно промыть и прочистить форсунку. Изношенную пару распылитель — игла заменяют новой.

Проверка угла конуса распыла и угла отклонения его оси от оси форсунки. Эти показатели характеризуют качество распыла и влияют на процесс смесеобразования и сгорания топлива. Впрыснутое в камеру сгорания топливо должно равномерно заполнить весь объем камеры для хорошего перемешивания с воздухом. Уменьшенный против нормального угол конуса оставляет часть камеры незаполненной топливом, что ухудшает смесеобразование и ведет к недоиспользованию части кислорода воздуха, предназначенного для сгорания топлива. При увеличенном угле распыла часть топлива, попадая на стенки камеры, превращается в нагар и не участвует в образовании смеси. Двигатель при этом снижает мощность, ухудшается его экономичность.

Аналогичные явления происходят и в том случае, когда ось конуса распыла отклоняется от оси форсунки (боковой впрыск).

По техническим требованиям угол конуса распыла для форсунки дизеля КДМ-100 должен быть 15—20°, а для форсунок большинства остальных дизелей 25°. Ось конуса распыла должна совпадать с осью форсунки.

Причиной изменения указанных величин могут быть отложения твердых частиц нагара (кокса) в сопловом отверстии и на штифте форсунки, а также износ сопла и штифта. Нередко причиной таких нарушений являются механические повреждения штифта и соплового отверстия в результате небрежного хранения форсунок и обращения с ними.

Как показывают опыты, изменение угла конуса распыла на 10° и отклонение оси конуса от оси форсунки на 3—5° допустимы. Такая форсунка еще пригодна к работе.

Качество распыла проверяют на приборе КП-1609А, на котором можно косвенным путем замерять эти углы. Для этой цели удобно применить шаблон, представляющий собой металлический диск с размеченными окружностями. Впрыскивая топливо на диск, можно определить величину углов по отпечатку пятна.

Таблица 7: Зависимость между диаметром отпечатка на плоскости и углом конуса распыла

| Диаметр отпечатка, мм | Угол конуса распыла, град. | Диаметр отпечатка, мм | Угол конуса распыла, град. | ||

|---|---|---|---|---|---|

| ФШ-1,5 х 25 | КДМ-10Э | ФШ-1,5 x 25 | КДМ-1ЭЗ | ||

| 20 | 16 | 9 | 40 | 33 | 18 |

| 22 | 18 | 10 | 42 | 35 | 19 |

| 24 | 20 | 11 | 44 | 37 | 20 |

| 26 | 22 | 12 | 46 | 39 | 21 |

| 28 | 24 | 13 | 49 | 41 | 22 |

| 31 | 26 | 14 | 51 | 43 | 23 |

| 33 | 28 | 15 | 53 | 45 | 24 |

| 35 | 30 | 16 | 56 | 47 | 25 |

| 37 | 31 | 17 | 58 | 49 | 26 |

Диск кладут на плоскость под форсункой на место снятого глушителя 2 (рис. 11). Вместо диска можно использовать лист белой бумаги. В обоих случаях верхняя плоскость диска или бумаги должны быть ниже сопла форсунки на 200 мм. В таблице 7 дана примерная зависимость между диаметром отпечатка на плоскости металлического диска или бумаги и углом конуса распыла. Эти же данные можно использовать для разметки шаблона.

В таблице 8 даны нормальные и предельно допустимые значения угла конуса распыла в зависимости от диаметра отпечатка.

Таблица 8: Нормальные и допустимые значения угла конуса распыла

| Тип форсунки | Нормальные значения | Допустимые значения | ||

|---|---|---|---|---|

| угол конуса распыла, град. | диаметр отпечатка, мм | угол конуса распыла, град. | диаметр отпечатка, мм | |

| К ДМ-100 ФШ-1,5х25 | 15—20 13—17 | 53—71 50—66 | 10—25 10—25 | 35—89 39—98 |

Восстановление нормального конуса распыла, представляет значительные трудности. Необходимо тщательно очистить и промыть распылитель и иглу. Иногда применяют притирочные пасты ГОИ для частичного восстановления формы штифта иглы, если штифт поврежден.

На распылители запасных форсунок надевают деревянные колпачки, предотвращающие случайные механические повреждения распылителя и штифта иглы, что может явиться одной из причин нарушения нормальной работы форсунки.

Сельхозтехника

Сельхозтехника