Виды и причины отказов машин

Момент наступления отказа всегда случаен, а причины разнообразны по своей физической природе. Различают внезапные и постепенные отказы. Если вас интересует автоматическая парковка, рекомендуем посетить сайт 3390017.ru.

Внезапный отказ. Отказ, характеризующийся скачкообразным изменением одного или нескольких параметров состояния машины, называется внезапным. Он вызывается обычно неожиданным изменением внешних условий или воздействий. Чаще всего это перегрузки вследствие попадания посторонних предметов в рабочие органы машины, наезды, рывки при неправильном управлении и т. д. Внезапный отказ может возникнуть с одинаковой вероятностью независимо от длительности предыдущей работы машины, т. е. ее срока службы.

Постепенный отказ. Отказ, характеризующийся постепенным изменением одного или нескольких параметров состояния машины, называется постепенным. Причиной могут быть различные процессы, протекающие в ее деталях (изнашивание, коррозия, накопление усталостных повреждений и т. д.). Вероятность возникнове ния постепенного отказа повышается о увеличением длительности предыдущей работы машины.

В результате неожиданных внешних воздействий или постепенных процессов в соединениях и деталях возникают дефекты, т. е. несоответствие изделия требованиям, установленным нормативно-технической документацией.

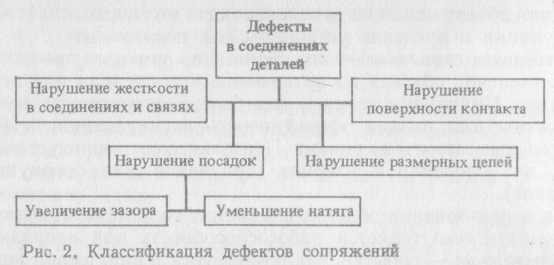

Дефекты в соединениях деталей. Классификацию дефектов можно показать в виде схемы (рис. 2).

Потеря жесткости. В соединениях и связях ослабляются резьбовые и заклепочные соединения, в результате чего наступает потеря жесткости. При техническом обслуживании необходимо проверять крепежные детали остукиванием и своевременно подтягивать с усилием, определенным техническими требованиями.

Нарушение контакта. Этот дефект возникает вследствие уменьшения площади прилегания поверхностей у соединяемых деталей. В результате происходит потеря герметичности соединений, увеличиваются ударные нагрузки, что ускоряет процесс изнашивания.

Нарушение посадки деталей. Это наиболее распространенный дефект в соединениях, возникающий из-за увеличения зазора или уменьшения натяга.

Нарушение размерных цепей. Этот дефект характеризуется изменением соосности, перпендикулярности, параллельности и т. д., вследствие чего происходит нагрев деталей, повышение нагрузки, изменение геометрической формы, разрушение деталей.

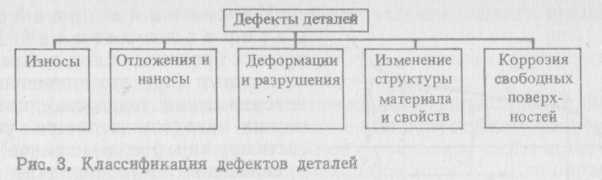

Дефекты деталей. Классификацию дефектов можно показать в виде схемы (рис. 3).

Изнашивание. Процесс разрушения и удаления материала с поверхности твердого тела при трении деталей в подвижных соединениях называют изнашиванием. Различают изнашивание механическое, коррозионно-механическое и при заедании.

Механическое изнашивание происходит в результате механических воздействий. Оно наиболее распространено, причем возможны следующие разновидности:

- абразивное — в результате режущего или царапающего действия твердых частиц, находящихся в свободном или закрепленном состоянии;

- эрозионное — при воздействии потока жидкости или газа;

- гидроабразивное (газоабразивное) — в результате действия твердых частиц, взвешенных в жидкости (газе);

- усталостное — в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя;

- кавитационное — гидроэрозионное изнашивание при движении твердого тела относительно жидкости.

Коррозионно-механическое изнашивание происходит в результате механического воздействия, сопровождаемого химическим или электрическим взаимодействием материала со средой. Разновидности коррозионно-механического изнашивания:

- окислительное, при котором основное влияние на изнашивание оказывает химическая реакция материала с кислородом или окисляющей окружающей средой;

- фреттинг-коррозия — изнашивание соприкасающихся тел при малых колебательных относительных перемещениях.

Изнашивание при заедании происходит в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия появившихся неров-ностей на сопряженную поверхность.

Износ — результат изнашивания.

Отложения и наносы. Как дефекты, они возникают в результате осаждения на поверхности деталей продуктов загрязнения масла, топлива и воды, в виде лаков, нагара, смол, накипи и т. д. Наносы вызывают изменение режимов теплообмена, формы и размеров деталей, что ухудшает работоспособность соединений и сборочных единиц.

Меры предупреждения — тщательная фильтрация материалов перед заправкой, предварительный отстой топлива, удаление отложений при техническом обслуживании, восстановление герметичности полостей механизма.

Деформации и разрушения. Эти дефекты происходят при длительном воздействии на детали крутящих моментов, динамических нагрузок и высоких температур, что приводит к скручиванию, изгибу, короблению, смятию, пластическим деформацияем усталостным разрушениям, изломам и трещинам.

Изменение свойств материала деталей. Этот процесс происходит под действием температур (при этом изменяется поверхностная твердость), циклических нагрузок (теряется упругость пружин, рессор), химических превращений (сульфатация пластин аккумуляторов, затвердение резиновых деталей) и т. д.

Коррозия свободных поверхностей. Самопроизвольное и необратимое разрушение материалов вследствие физико-химического взаимодействия со средой носит название коррозии. Основные меры предупреждения — нанесение защитных покрытий (хромирование, никелирование), окраска поверхностей, применение ингибиторов.

Для защиты наружных поверхностей машин наносят отработанное масло с ингибитором ИМ (5…7%). Цилиндры и воздушную систему двигателей консервируют с использованием ингибитора ИП. Систему охлаждения консервируют ингибитором ИВ, растворив 1% в мягкой воде при температуре 50…60 °С. Эту воду заливают в систему на 5 мин и сливают.

Допускаемые и предельные размеры деталей. В результате изнашивания подвижного соединения, например типа «вал—втулка», размер отверстия увеличивается, а вала уменьшается. Характер изнашивания обычно протекает по кривой, показанной на рисунке 4. Первый участок кривой характеризует период приработки (ускоренное изменение размера детали, т. е. изнашивание), второй — период нормальной работы, третий — период аварийного износа.

Предельный размер. Износ в точке перехода прямолинейного участка изнашивания в криволинейный — зону аварийного износа — называют предельным Ипр, т. е. таким, при котором дальнейшая эксплуатация детали невозможна или нецелесообразна из-за недопустимого снижения экономических или технологических показателей. Размер детали при таком износе считается предельным, по нему определяют предельное состояние детали. Наработка до предельного состояния соответствует полному ресурсу Тп.

Предельный размер детали устанавливают на основе экономического, качественного и технического критериев.

Экономический критерий определяется предельным снижением экономических показателей — потерей мощности, снижением производительности, увеличением расхода топлива, смазки и т. д.

При использовании качественного критерия учитывают отклонение качества выполнения сельскохозяйственных операций от агротехнических требований (глубина заделки семян, процент дробления зерна и т. д.).

Технический критерий характеризуется резким ускорением изнашивания, которое может привести к аварии.

Во время ремонта возможность повторного использования бывшей в эксплуатации детали определяется по допустимому размеру.

Допускаемый размер устанавливают из условия, чтобы остаточный ресурс детали был не меньше межремонтного Тм. Его определяют на основе допускаемого износа Ид. Для нахождения Ия необходимо отложить от точки с на кривой (см. рис. 4) значение межремонтного ресурса Тм. Точка в соответствует допускаемому износу Ид. Деталь во время ремонта выбраковывают, если ее размер больше (для отверстия) или меньше (для вала) допускаемого.

Управление техническим состоянием машины. В процессе эксплуатации происходит ухудшение технико-экономических показателей машины. Для поддержания их в установленных пределах необходимо управлять техническим состоянием машины, т. е. измерять параметры, сравнивать их с допускаемыми или предельными, определять остаточный ресурс, назначать вид и объем ремонтно-обслуживающих воздействий и выполнять эти работы.

Операции ТО и ремонта могут быть плановыми, строго регламентированными или же выполняться по заявкам без ограничений какими-либо сроками.

Установлены три стратегии ТО и ремонта: по потребности (после отказа); регламентированная (в зависимости от наработки); по состоянию (с периодическим контролем — диагностированием). Две последние стратегии носят планово-предупредительный характер.

Наиболее эффективно проведение ремонтно-обслуживающих воздействий по состоянию, с периодическим или постоянным контролем. Эта стратегия позволяет получить наибольшую безотказность машин при наименьших издержках на их техническое обслуживание и ремонт.

Сельхозтехника

Сельхозтехника