В зависимости от источника тепла для распыления наносимого» материала металлизацию называют электрической, плазменной* газовой.

Электрическая металлизация вследствие недостаточной прочности сцепления металлизационного слоя с основным; металлом, хрупкости наносимого металла и других присущих efe недостатков широкого распространения в ремонтном производстве не получила.

Плазменная металлизация применяется для нанесения покрытий из тугоплавких материалов и окислов в виде порошка или проволоки. Однако процесс плазменного напыление применительно к деталям сельскохозяйственной техники недостаточно изучен. Наиболее разработанным и перспективным процессом для восстановления деталей является газовая металлизация.

Газовая металлизация — процесс нанесения покрытий,, основанный на нагреве металла до расплавления и распыления* его с помощью газовой струи. Источником тепла служит газокислородное пламя. При газовой металлизации напыляемый материал— различные проволоки.

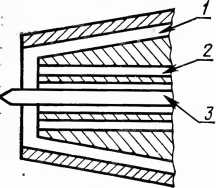

Температура пламени должна быть выше температуры плавления проволоки, которая быстро разогревается до жидкого состояния. Расплавленный металл газовоздушной струей распыляется на множество частиц и с большой скоростью направляется на напыляемую поверхность. Частицы металла, реагируя с внешней средой во время полета, покрываются окисной пленкой. При соприкосновении с поверхностью детали за счет высокой кинетической энергии эта пленка разрушается и частицы напыляемого металла контактируют с восстанавливаемой деталью, образуя таким образом сплошное слоистое покрытие с большим числом пор и .окислов. Схема газовой металлизации показана на рисунке 16.

Важная особенность газовой металлизации — низкое термическое воздействие на восстанавливаемую деталь (150°С). В этой связи исключаются деформации, а несущая способность детали не снижается. Покрытия, нанесенные этим способом, выдерживают обычные статические и знакопеременные нагрузки. В то же время они обладают пластичностью, поэтому применять их для восстановления деталей, работающих в условиях ударных нагрузок, нежелательно.

Рис. 16. Схема процесса газовой

металлизации:

1 — горючая смесь;

2 — сжатый воздух;

3 — проволока.

При помощи газовой металлизации можно наносить покрытия с различными свойствами на любые поверхности. Оборудование для металлизации занимает небольшую площадь, транспортабельно и для его эксплуатации не требуются рабочие высокой квалификации. Технологический процесс нанесения покрытия прост и доступен для ремонтных предприятий.

Материалы. В качестве материалов для напыления применяют проволоки следующих марок: «Алюник» 7/1, 4X13, 3X13, У7АВ, БрАЖЮ-1,5, нержавеющие проволоки типа Х18Н9Т и др.

Проволока «Алюник» 7/1 содержит 80% никеля и 20% алюми-еия и применяют ее для нанесения подслоя. Проволоки типа 4X13, 3X13, У7АВ применяют для получения плотных и твердых покрытий (HRC 32 … 38).

Проволоку из алюминиевой бронзы БрАЖ-10-1,5 используют для восстановления деталей, требующих применения мягких покрытий, работающих в условиях жидкостного трения. Покрытия из этой проволоки пористые, твердость их находится в пределах НВ 72… 74. Выбирают проволоку для напыления, исходя из требований, предъявляемых к восстанавливаемой детали, в том числе твердости, износостойкости, усталостной прочности и др.

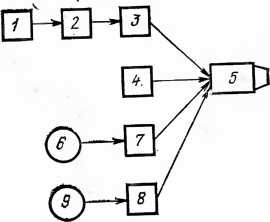

Оборудование. В комплект оборудования поста газовой металлизации входят: компрессор, ресивер для сжатого воздуха, влаго-маслоотделитель, баллон с горючим газом, баллон с кислородом, расходомеры, металлизационный аппарат, катушка с проволокой. Примерная схема расположения оборудования поста газовой металлизации приведена на рисунке 17.

Для нанесения покрытий газовой металлизацией выпускаются аппараты МГИ-4 и МГИ-5, разработанные ВНИИавтогенмашем.

Рис 17 Схема расположения

оборудования поста газовой

металлизации:

Аппарат МГИ-4 предназначен для нанесения металлических покрытий вручную и выпускается в двух вариантах: МГИ-4А — для работы на ацетилено-кислородной смеси, МГИ-4П — для работы на пропано-бутаново-кислородной смеси. Эти аппараты МОЖНО устанавливать на суппорте токарного станка.

Аппарат МГИ-^5 имеет повышенную производительность металлизации по сравнению с ручным аппаратом, применяется в условиях массового производства и рассчитан на применение в качестве горючего газа пропано-бутановой смеси. Используя МГИ-5; можно применять проволоку диаметром 5…6 мм, которая подается в аппарат электродвигателем. МГИ-5 состоит из стационарного газометаллизационного аппарата и тележки, на которой размещены блоки электрического и газового питания, а также кассета для проволоки. Горючий газ — ацетилен, выпускаемый в баллонах.

Баллонный ацетилен содержит минимальное количество при** месей, а при его использовании достигается большая производительность и стабильность процесса по сравнению с использоваг-нием ацетиленовых генераторов. Для металлизации используется кислород, выпускаемый в баллонах, с чистотой не менее 99%. Питание сжатым воздухом производится как от общезаводской сети, так и от отдельного компрессора. Давление сжатого воздуха должно поддерживаться не ниже 0,4 МПа. Воздух должен быть очищен от масла и влаги через влагомаслоотделитель.

Для снижения давления газа, поступающего из баллонов и га’-зопроводов, и поддержания постоянства расхода и давления газа в пределах, требуемых технологическим процессом, применяются редукторы, используемые при газовой сварке и резке http://rci.kz/services/plotternaya-rezka. С целью» контроля расхода газа пользуются расходомерами типа РС-5. Для подачи газа к аппарату используются шланги тип I для горючего газа и тип III — для кислорода. Для подготовки деталей перед металлизацией применяются установки для струйной обработки металлической крошкой или зерном абразива.

Для напыления могут быть использованы токарные станки старых моделей, обеспечивающие скорость вращения детали в пределах 8… 28 м/мин.

Подготовка детали. Перед напылением для удаления следов износа и придания правильной геометрической формы детали подвергают механической обработке на глубину не более 0,4 мм. Далее подготовка детали для нанесения покрытия производится аналогично рассмотренной ранее перед газопламенным напылением.

Нанесение покрытия. На подготовленную поверхность покрытие наносится в два этапа: 1) нанесение подслоя; 2) нанесение ос-ловного слоя.

Подслой наносится толщиной 0,1… 0,15 мм распылением проволоки «Алюник» 7/1 с цеЛью увеличения прочности сцепления покрытия с основным металлом и создания шероховатости поверхности под напыление основного слоя. При газовой металлизации частицы этой проволоки, экзотермически прореагировав друг с другом, в процессе напыления попадают на поверхность детали с температурой 1500°С и легко свариваются или сплавляются с материалом основы. Зона сплавления составляет не более 0,1 мм. Подслой наносят за один проход металлизатора при следующем режиме: давление ацетилена — 0,1 МПа, давление кислорода — 0,25 МПа, давление воздуха — 0,5 МПа, скорость вращения детали— 18… 22 м/мин, скорость подачи проволоки—1,8 м/мин, подача металлизатора — 2… 3 мм/об, дистанция напыления — 130…150 мм. Поверхность детали перед нанесением покрытия должна быть нагрета до температуры 60…80 °С.

Основной слой наносят распылением проволоки, покрытие из которой удовлетворяет требованиям, предъявленным к детали. Толщина основного слоя зависит от требуемой толщины для компенсации износа с учетом припуска на механическую обработку до номинального или ремонтного размера. Толщину напыленного слоя контролируют штангенциркулем или микрометром с обезжиренными губками. Температуру поверхности детали в процессе металлизации определяют с помощью прибора ТПП-СК со шкалой 100…250 °С.

Примерные режимы газовой металлизации, осуществляемой с помощью ручного аппарата, следующие: давление ацетилена — 0,04 … 0,06 МПа, давление кислорода — 0,2… 0,7 МПа, расход ацетилена — 240… 850 л/ч, расход кислорода — 600… 2100 л/ч, давление воздуха — 0,3 … 0,5 МПа, расход воздуха — 0,6… 0,8 м3/мин, скорость подачи проволоки — 2 … 6 м/мин. Производительность процесса — 1… 10 кг/ч, коэффициент использования проволоки достигает 80%. При напылении необходимо следить за температурой поверхности детали, которая должна быть не выше 150 °С. В случае нагрева детали до этой температуры ее охлаждают очищенным от влаги и масла сжатым воздухом под давлением 0,2… 0,3 МПа.

Как правило, твердость покрытий выше твердости исходного материала (проволоки). По-видимому, это объясняется закалкой частиц, их наклепом при ударе о поверхность детали и наличием в слое покрытия твердых окислов. Износостойкость покрытий, полученных газовой металлизацией, выше износостойкости обычных металлов одинаковой твердости. Это объясняется пористостью покрытий, способных впитывать до 10% смазки и удерживать ее как в слое, так и на рабочей поверхности. В случае прекращения подачи смазки деталь нагревается и содержащееся в порах масло выходит на поверхность, предотвращая заедание.

Наилучшие результаты по износостойкости Достигаются при восстановлении деталей, работающих в условиях жидкостной смазки. Испытаниями установлено, что прочность металлизаци-онных покрытий достаточна, чтобы обеспечить надежную работу сопряжения без разрушения покрытия. Не рекомендуется восстанавливать металлизацией детали, работающие в условиях ударных нагрузок (кулачки, клапанные гнезда и другие), так как метал-лизационные покрытия при ударах скалываются. Напыленные слои металла имеют слоистую структуру, так как частицы нанесенного металла соединяются между собой не только механически, но и частично сплавляются, особенно это характерно для зоны подслоя и зоны контакта подслоя с основным металлом. Слои металла, полученные напылением, имеют плотную малопористую структуру. Наибольшую плотность имеет подслой, напыленный проволокой «Алюник» 7/1, пористость которого составляет 8,1%. Пористость основного слоя, напыленного проволокой У7АВ, 4X13, 3X13, ШХ-15, составляет 8… 15%. Твердость напыленных слоев проволокой «Алюник» 7/1 по HRC составляет 35 единиц, 4X13—32, ШХ-15 —38, У7АВ — 35.

Сельхозтехника

Сельхозтехника