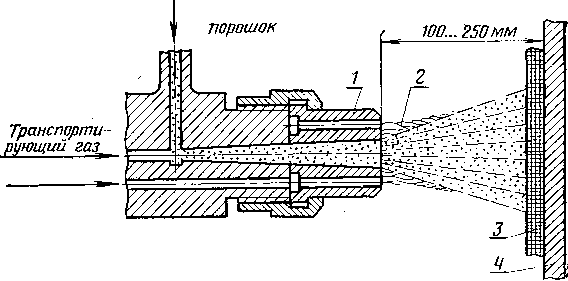

В настоящее время наибольшее распространение получили два способа газопламенного напыления. В первом случае газопламенное напыление осуществляется подачей порошкообразного присадочного металла в зону пламени с помощью транспортирующего газа. Принцип газопламенного порошкового напыления с помощью транспортирующего газа показан на рисунке 13.

Рис. 13. Напыление е помощью транспортирующего газа:

1 — сопло;

2 — пламя;

3 — покрытие;

4 — основной металл.

Порошок из бункера поступает в горелку, захватывается потоком транспортирующего газа и на выходе из сопла 1 попадает в пламя 2, где он оплавляется и струей горящих газов направляется на напыляемую поверхность 4.

Транспортировка порошка к поверхности детали с помощью газов, а не сжатого воздуха способствует уменьшению окисления расплавленных частиц металла и тем самым оказывает положительное влияние на свойства напыленного слоя.

Во втором случае процесс газопламенного напыления осуществляется подачей порошка непосредственно в факел пламени под действием силы тяжести. Принцип газопламенного напыления с внешним вводом порошка в зону пламени показан на рисунке 14.

Из бункера по подающей трубке 1 порошок направляется в ацетилено-кислородное пламя 2 и на срез сопел мундштука 3. В зоне пламени порошок частично оплавляется до тестообразного состояния и под действием давления газов наносится на подготовленную поверхность.

Преимущество ввода порошка по второму способу — простота применяемого оборудования. При этом можно точно регулировать мощность пламени и место ввода порошка, изнашивание деталей горелки порошком исключается и нет необходимости в транспортирующем газе.

Недостаток по сравнению с первым способом — более интенсивное взаимодействие частиц порошка с окружающей средой. Частицы, попадая на холодную деталь, как в первом, так и во втором случаях, заполняют неровности поверхности; охлаждаясь, затвердевают и сжимаются, прочно сцепляясь с основным металлом. Создаваемые неровности поверхности основного металла увеличивают площадь контакта и повышают сцепляемость частичек напыленного слоя металла. На прочность сцепления влияет также механическое переплетение частиц между собой и зацепление с элементами микрорельефа поверхности основного металла. Действие межатомных сил увеличивается за счет быстрого спекания частиц.

Рис. 14. Напыление с внешним вводом

порошка в зону пламени:

1 — подводящая трубка;

2 — пламя;

3 — мундштук;

4 — наконечник.

Один из методов повышения прочности сцепления наносимого слоя с основным металлом — применение подслоев или слоев сцепления с основанием. Наиболее прочное сцепление порошкового сплава с основным металлом достигается оплавлением поропь ка после нанесения его на поверхность восстанавливаемой детали.

Газопламенное напыление позволяет получать нанесенные слои металла с заранее заданными свойствами, которые достигаются применением механических смесей (композиций) с различным химическим составом. Использование композиционных порошков* обеспечивающих протекание экзотермической реакции, позволяет увеличить прочность сцепления нанесенного слоя с поверхностью восстанавливаемой детали.

Для газопламенного напыления требуется несложное оборудование и небольшая площадь его размещения. Важная особенность этого процесса — нанесение металлических покрытий без существенного повышения температуры изделий, вызывающего в нем структурные изменения и напряжения. Этот способ имеет большие технологические возможности и позволяет наносить на изношенные поверхности деталей специальные порошковые материалы твердостью до HRC 60 и толщиной 0,3… 3,0 мм. В то же время данным способом можно наносить мягкие, легко обрабатываемые покрытия, например на чугунные детали. Область применения газопламенного напыления весьма обширна. С помощью этого процесса можно восстанавливать стальные и чугунные валы, посадочные места в корпусных деталях и ряд других деталей сельскохозяйственной техники.

Материалы. В качестве напыляемых материалов используется широкая номенклатура металлических порошков, включающая от самофлюсующихся сплавов системы никель-хром-бор-кремний до смесей порошков (композиций) с вводом в сплавы карбидов и бо* ридов тугоплавких металлов: вольфрама, хрома, ванадия, молибдена и других. Для подслоя применяют экзотермический порошок из смеси никеля и алюминия, нержавеющую сталь, алюминиевую бронзу и другие. Наиболее доступные и перспективные материалы для напыления подслоя — смесь алюминий-никель, содержащая 80 … 82% Ni и 18 … 20% А1. Смесь алюминий-никель — это композиционный порошок, представляющий собой сферические частицы алюминия, покрытые никелем, или наоборот. Тесный контакт компонентов порошка обеспечивает их достаточно полное взаимодействие и образование интерметаллида за короткий промежуток времени. В результате протекания экзотермической реакции частицы этого металла достигают высокой температуры (свыше 1500°С) и легко свариваются или сплавляются с поверхностью восстанавливаемой детали. Глубина зоны сплавления незначительна и составляет менее 0,1 мм (но очень* сильно развита). Интенсивное тепловыделение при протекании реакции обеспечивает высокую температуру капли расплава в момент соприкосновения с поверхностью основного металла, что обусловливает вы* сокую прочность сцепления и плотность образующегося покрытия^ Напыленный слой алюминия-никеля содержит окись алюминия, металлический никель, металлический алюминий, сплав никеля с алюминием и интерметаллиды. В качестве порошка для нанесения основного слоя получила наибольшее распространение композиция порошков, представляющая собой механическую смесь -самофлюсующегося порошка типа ПГ-ХН80СР2 или СНГН с порошком алюминий-никель. Состав механической смеси порошков следующий: алюминий-никель 20… 25% и самофлюсующиися ПГ-ХН80СР2 — 75… 80%. Использование в композиции экзотермического порошка и определяет возможность применения самофлюсующихся порошков на никелевой основе без последующего оплавления. Частицы порошка алюминия-никеля являются связкой между частицами самофлюсующегося сплава, которые не успевают полностью расплавиться в зоне пламени.

Размер зерен используемых порошков должен быть 40… 100 мкм. Смесь порошков алюминий-никель и ПГ-ХН80СР2 должна быть перемешана в смесителе со смещенной осью до равномерного распределения порошков по объему в течение 6… 8 ч. Порошки должны храниться в емкостях, исключающих их загрязнение посторонними примесями. Перед употреблением порошки должны быть прокалены при температуре 100…150°С в течение 1…1,5 ч. Норма расхода порошка алюминия-никеля составляет 6…8.г на 1 дм2 напыляемой поверхности при толщине слоя нанесенного металла 0,06… 0,1 мм на сторону, время напыления — 20 … 25 с. Цорма расхода порошковой смеси зависит от толщины напыляемого слоя и составляет 13… 15 г для напыления 1 дм2 поверхности, толщиной 0,1 мм на сторону, время напыления —

85… 100 с.

Оборудование для напыления. Пост газопламенного напыления должен состоять из следующего оборудования: компрессор с рабочим давлением при напылении порошков 0,4… 0,5 МПа; камера для обработки деталей перед напылением остроугольной закаленной металлической дробью или окисью алюминия (корундом) всасывающего типа с постоянным кругооборотом абразивного материала; масловлагоотделитель; кислород в баллонах; ацетилен в баллонах; редуктор кислородный ДКП-1-65; редуктор ацетиленовый ДАП-1-65; шланги для ацетилена тип I; шланги кислородные тип III длиной 10… 12 м; токарно-винторезный станок или вращатель; горелка для газопламенного напыления ОКС-5531.

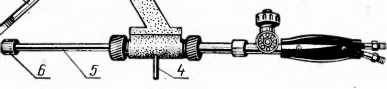

Указанная горелка монтируется на стволе стандартной горелки типа «Звезда» с наконечником № 6. Общий вид горелки ОКС-5531 показан на рисунке 15.

На распрямленный наконечник надета трубка 5, которая выполняет роль радиатора и усиливает жесткость наконечника. На трубку навернут многосопловой мундштук-наконечник 6, изготовленный из меди.

Порошок в высокотемпературную зону пламени подается из емкости 2 под собственным весом через калиброванное отверстие дозирующей шайбы и запорный клапан через подводящую трубку 1. С помощью ручного переключателя 3 и клапана регулируют количество подаваемого порошка в зону пла-мени. Закрепляется горелка на станке или вра-‘ щателе с помощью специального штыря 4. За-мена многосоплового наконечника и дози-А рующей шайбы позволяет регулировать мощность пламени и производительность горелки в широком диапазоне.

Производительность аппарата по порошку — до 2,6 кг/ч; коэффициент использования порошка — 80… 95%, расход ацетилена при напылении — 200..* 1000 л/ч, кислорода — 220… 1150 л/ч; давление ацетилена — 0,025 … 0,15 МПа, кислорода — 0,15… 0,4 МПа; масса — 2,3 кг.

Для напыления самофлюсующихся порошков типа СНГН и ВСНГН с последующим оплавлением используются горелки ГАЛ-4-72, ГАЛ-6-73 при внешней подаче порошка и ГАЛ-2-63 при подаче порошка транспортирующим газом, разработанные ВНИИ-автогенмашем.

В настоящее время имеются установки для газопламенного напыления деталей типа «вал» 011-1-09 и для газопламенного напыления коленчатых валов тракторных двигателей 011-1-01. Установки работают в полуавтоматическом режиме. Производительность установок — 80… 100 см2/мин; толщина наносимого слоя — до 2 мм; диаметр восстанавливаемой детали — до 190 мм; длина напыляемой детали для 011-1-09 — до 800 мм, для 011-1-01—-до 1700 мм; частота вращения шпинделя установок — 0,75..* 150 об/мин; скорость перемещения горелки — 0,9… 180 мм/мин* Установки предназначены для восстановления деталей на ремонтных предприятиях.

Также разработан пост для проведения газопламенного напыления с унифицированными вращателем и блоками вертикальной и горизонтальной подач ОКС-5563, ОКС-5564, ОКС-5565. Пост предназначен для восстановления цилиндрических и плоских поверхностей деталей сельскохозяйственной техники. Особенность поста — автономность работы унифицированных блоков и автоматизация процесса перемещения пистолета для нанесения покрытий относительно восстанавливаемых поверхностей деталей. С помощью поста можно восстанавливать детали диаметром до 200 мм и длиной до 600 мм. Толщина напыляемого слоя — до 2 мм. Производительность поста — 80… 100 см2/мин.

Рис. 15. Горелка ОКС-5531:

1 — подводящая трубка;

2 — емкость;

3 — курок;

4 — штырь для крепления горелки;

5 — трубка;

6 — мундштук-наконечник.

Подготовка детали. Определяющую роль в сцеплении порошка с основным металлом играет степень подготовки поверхности восстанавливаемой детали перед напылением, заключающаяся в удавлении влаги и масла, а также создания необходимой шероховатости.

Детали, подлежащие восстановлению, должны быть промыты в моющем растворе «Лабомид-102» или «Лабомид-203» при концентрации 20 г/л и температуре раствора 80… 85 °С в течение 20… 25 мин.

После мойки детали необходимо ополоснуть в чистой воде при температуре 80… 85 °С и просушить до полного удаления влаги. Напыляемые участки детали и прилегающие к ним поверхности на длине 20… 25 мм после мойки требуется протереть чистой сухой салфеткой. Для удаления следов износа напыляемые поверхности необходимо подвергнуть механической обработке без применения охлаждающей жидкости на глубину не более 0,85 мм. Для деталей, изготовленных из незакаленных сталей, не подверженных знакопеременным нагрузкам, окончательной операцией подготовки восстанавливаемой поверхности перед напылением порошков является нарезание резьбы. При нарезании резьбы вершина резца должна быть смещена относительно линии центров станка на 3… 5 мм, шаг нарезаемой резьбы — 0,2… 0,4 мм, глубина резания — 0,1… 0,2 мм. Для незакаленных деталей, работающих лри знакопеременных нагрузках, а также закаленных деталей шероховатость поверхности перед напылением порошком создается струйной обработкой зерном абразива (корунда). Для струйной обработки напыляемой поверхности применяется 50% смесь (по массе) порошков электрокорунда зернистостью 60…80 и 120…160. Обрабатывают напыляемые поверхности порошком электрокорунда при следующих режимах: давление воздуха — 0,5… 0,6 МПа, угол наклона струи абразива к поверхности — 65…70°, расстояние от сопла до поверхности детали — 70… 90 мм, расход воздуха — 3… 5 м3/мин. После пяти-семикратного использования порошок электрокорунда необходимо просушить при 200… 250 °С в течение 3 … 3,5 ч.

Расход порошка электрокорунда на 1 дм2 обрабатываемой поверхности составляет 1,5 кг. Перед нарезанием резьбы или струйной обработкой восстанавливаемая поверхность и прилегающие к ней участки на длине 10… 15 мм необходимо обезжирить ацетоном. Участки поверхности детали, прилегающие к восстанавливаемой поверхности и не подлежащие напылению, защищают металлическими кольцами или специальными экранами. Подготовленная деталь должна быть подвергнута напылению не позже чем через три часа. Поверхности, подготовленные для напыления, необходимо оберегать от загрязнения, трогать их руками запрещается.

Напыление. Исследованиями, проведенными ГОСНИТИ, показано, что наибольшей прочностью сцепления с основным металлом обладают покрытия, толщина которых не превышает 1.0…1,2 мм.

Напыление порошков на восстанавливаемую поверхность проводится в два этапа. Первый этап — напыление подслоя порошком алюминия-никеля толщиной 0,06… 0,1 мм, второй этап— напыление основного слоя порошка, толщина которого на сторону должна быть на 0,2… 0,3 мм больше номинального размера восстанавливаемой детали. Напыление производится на токарно-винторезном станке с использованием горелки ОКС-5531 или на установках 011-1-09 или 011-1-01.

Подготовка горелки для газопламенного напыления заключается в присоединении к шлангам подачи ацетилена и кислорода, установке бачка с порошком и опробовании механизма подачи порошка. После зажигания ацетилено-кислородной смеси необходимо отрегулировать пламя подачей ацетилена таким образом, чтобы его ядро имело длину 6… 8 мм. Перед напылением подслоя восстанавливаемая поверхность должна быть прогрета пламенем горелки до температуры 80… 100 °€. Порошок подслоя алюминий-никель наносится за один проход газопламенной горелки. Напыление слоя порошка как подслоя, так и основного производится при следующих режимах: давление кислорода — 0,35… 0,45 МПа* давление ацетилена — 0,03 … 0,05 МПа, расход кислорода — 960… 1100 л/ч, расход ацетилена — 900… 10Q0 л/ч, скорость вра^ щения детали — 18… 20 м/мин, дистанция напыления — 160…. 180 мм, продольная подача аппарата — 3… 4 мм/об, расход по^ рошка — 2,5… 3,0 кг/ч.

Основной слой порошков наносится за несколько проходов да восстановления номинального размера детали и создания припуска на обработку. Температура поверхности детали в процессе напыления должна быть 100… 150 °С. Для охлаждения детали рекомендуется применять очищенный сухой воздух под давлением 0,2… 0,3 МПа. Контролируют температуру поверхности детали с помощью поверхностных термометров типа ТП. Контроль толщины напыленного слоя производится штангенциркулем (0 … 200 мм) с обезжиренными губками. Поверхность, восстановленная с использованием смесей порошков алюминий-никель и ПГ-ХН80СР2» имеет твердость HRC 38…40, пористость слоя 17… 18%, прочность сцепления с основным металлом 15… 18-10е Н/м2.

При напылении порошков с последующим оплавлением слоя? подготовка поверхности детали перед напылением заключается в механической обработке на токарном или шлифовальном станках, без применения смазочно-охлаждающей жидкости. На обработанную поверхность наносится слой порошка необходимой толщины и* производится его оплавление ацетилено-кислородным пламенем или т. в.ч. Окончание процесса оплавления соответствует появлению характерной блестящей поверхности слоя.

Сельхозтехника

Сельхозтехника