Технологические операции при ремонте (восстановлении) деталей железнением выполняют в следующей последовательности: механическая обработка восстанавливаемых поверхностей; промывка органическими растворителями; промывка в воде; изоляция поверхностей, не подлежащих покрытию; монтаж деталей на подвеску; электрохимическое обезжиривание; промывка в горячей и холодной воде; анодная обработка; железнение, промывка в горячей воде после железнения. При проведении работ вам возможно понадобиться перемещать большие детали, таль с уменьшенной строительной высотой болгария поможет вам в этом.

Механическая обработка восстанавливаемых поверхностей производится с целью удаления следов износа и создания требуемой геометрической формы. Шероховатость поверхностей после обработки должна быть в пределах #а=1,25 мкм па ГОСТ 2789—73. Промывка деталей органическими растворителями, изоляция поверхностей, не подлежащих покрытию, монтаж деталей на подвеску, электрохимическое обезжиривание, промывка в горячей и холодной воде производятся так же, как и при хромировании.

Анодная обработка деталей производится в ванне следующего состава: серная кислота — 360 …400 г/л и сернокислое железо — 10… 25 г/л.

Режим обработки: температура электролита 18… 25 °С, плотность тока 30… 80 А/дм2, время травления 30… 60 с в зависимости от термообработки детали. В качестве анодов применяют пластины из свинца, площадь которых в 2… 4 раза должна превышать площадь обрабатываемой поверхности деталей.

После анодной обработки детали промывают в ванне с холодной водой в течение 0,5… 1,0 мин. Поверхность деталей после анодной обработки должна иметь светло-серебристый цвет.

С целью получения надежных устойчивых результатов по прочности сцепления покрытия с основой при восстановлении крупногабаритных деталей, изготовленных из легированных сталей и закаленных до высокой твердости, анодную обработку деталей ведут сначала в растворе хлористого железа, затем в 30% растворе серной кислоты. В ванне железнения детали выдерживают без тока 1 … 2 мин для подогрева, а потом подвергают травлению. Стальные детали с различной термической и химикотермической обработкой травят при плотности тока 40… 100 А/дм2 в течение 2… 5 мин. Температура хлористого электролита должна быть в пределах 70… 80°С. После травления в хлористом электролите детали тщательно промывают в холодной воде с целью удаления остатков хлористого электролита и охлаждения детали. Для очистки детали от шлама, образующегося при травлении в хлористом электролите, производится анодная обработка в 30% растворе H2S04. После анодной очистки детали промывают сначала холодной, потом теплой водой. При промывке не только удаляют остатки серной кислоты с поверхностей деталей и подвесных приспособлений, но и прогревают поверхностные слои металла крупногабаритных деталей. Затем загружают подвеску с деталями в ванну железнения и выдерживают без тока 20 …30 с, включают ток плотностью 2…3 А/дм2 и осаждают металл в течение 3…5 мин, повышают ток до плотности 10… 15 А/дм2 и снова осаждают металл в течение 3… 5 мин, после этого доводят плотность тока до необходимой величины согласно заданному режиму. По возможности наращивание величины тока лучше производить постепенно. В горячих хлористых электролитах применяются следующие режимы электролиза: плотность тока 15… 40 А/дм2, температура электролита 60… 80 °С. При железнении используют аноды из малоуглеродистой стали марки Ст. 2, Ст. 3, сталь 10, АРМКО. Длина анодов должна быть меньше длины деталей на 5… 10 мм. Аноды располагают в ванне на расстоянии 180…200 мм друг от друга и на. расстоянии в пределах 100 мм от деталей. Площадь анодов должна примерно в два раза превышать площадь деталей. Детали должны погружаться в ванну на 50 …80 мм ниже верхнего уровня электролита и не доходить до дна ванны на 100…150 мм. Аноды необходимо помещать в чехлы из стеклоткани во избежание загрязнения электролита. По окончании процесса железнения детали промывают в ванне с горячей водой (60… 70 °С), а затем подвергают нейтрализации в растворе состава, г/л:

- азотнокислый натрий — 50;

- углекислый натрий— 10;

- уротропин технический — 30.

Температура раствора 60…70°С, время обработки 2…10 мин.

После нейтрализации детали промывают в ванне с горячей водой, демонтируют с подвесок, по внешнему виду определяют качество покрытия и с помощью стандартного мерительного инструмента замеряют толщину осажденного слоя.

Выбор электролитов железнения. Условия электролиза (концентрацию и температуру электролита, плотность тока) выбирают в зависимости от свойств покрытий, получаемых при железнении, требуемой толщины покрытия, характера работы детали и ее конфигурации.

Для восстановления деталей сельскохозяйственной техники, изготовленных из нормализованных сталей 20, 30, 35, 40, 45, микротвердость которых находится в пределах 2000… 2400 Н/мм2, и имеющих, как правило, значительные износы, рекомендуется использовать среднеконцентрированный электролит оптимальной концентрации (300…350 г/л хлористого железа).

Для восстановления деталей, изготовленных из среднеуглеродистых и термически обработанных сталей 35, 40, 45, 45Г2, 50, 65Г и других, микротвердость которых находится в пределах 2400…3200 и 3600…4100 Н/мм2, рекомендуется использовать малоконцентрированный и среднеконцентрированный электролиты, позволяющие получать покрытия толщиной до 1,0… 1,5 мм. Опыт работы ремонтных предприятий по восстановлению деталей желез-нением показал, что при разработке технологического процесса следует руководствоваться следующими соображениями. Электролиты малой и средней концентрации дают возможность получать покрытия, микротвердость которых находится в пределах 2000…6500 Н/мм2. В этих электролитах можно восстанавливать широкую номенклатуру деталей, изготовленных из разных сталей и имеющих различную термическую и химико-термическую обработку, за исключением деталей с износами более 2 мм.

Толстые покрытия невысокой твердости могут быть получены при использовании более концентрированных электролитов.

Контроль качества покрытий. После железнения и промывки ^ деталей проверяют качество покрытий. В производственных условиях контроль качества покрытий включает: внешний осмотр невооруженным глазом и через лупу, проверку твердости с помощью приборов и напильника, определение размеров деталей мерительным инструментом.

При внешнем осмотре проверяют наличие отслоений покрытий, шероховатость поверхности и характер дендритов на острых кромках, обращают внимание на плотность осадков и блеск. Качественное покрытие не должно иметь наростов, бугорков, большого количества дендритов, вздутия, разрывов, шелушения и других подобных дефектов.

Железнение на асимметричном токе. За последнее время в ремонтном производстве нашли применение технологические приемы нанесения железных покрытий путем использования асимметричного переменного тока промышленной частоты. При железнении на асимметричном токе можно в широких пределах изменять структуру и физико-механические свойства покрытий, а также обеспечить высокую прочность сцепления осадков железа с восстановленными деталями. В настоящее время разработано много схем формирования периодического асимметричного тока.

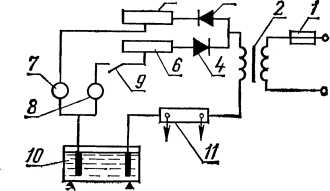

Наибольшее распространение в ремонтном производстве получила схема установки для получения периодического тока, предложенная А. А.’Эпштейном и Р. С. Пиявским и приведенная на! рисунке 21. Основное влияние на качество покрытий и физико-ме-ханические свойства оказывает отношение плотности катодного тока Дк к плотности анодного тока Да, то есть р=Дк/Да.

Для обеспечения надежной прочности сцепления покрытий с основным металлом процесс железнения начинают при Дк=2… 3 А/дм2 и катодно-анодном отношении 1,3… 1,5 и осаждают металл в течение 2… 3 мин. Затем в течение 10 мин плавно увеличивают плотность катодного тока до 40… 50 А/дм2, а i|3 доводят до значения, равного 8… 10, и продолжают процесс железнения до получения необходимых размеров деталей. Температура электролита находится в пределах 20… 40 °С. При этих режимах средняя скорость осаждения железа составляет 0,25… 0,35 мм/ч*. Осаждение металла на асимметричном переменном токе можно» вести из обычного малоконцентрированного электролита следующего состава: двухлористое железо — 200 … 250 г/л, соляная кислота — 1 … 1,5 г/л.

Рис. 21. Схема установки

для получения периодического тока:

1 — предохранитель;

2 — силовой трансформатор;

3 и 4 — полупроводниковые вентили;

5 и 6 — управляемые резисторы прямого

и обратного токов;

7 и 8 — амперметры магнитоэлектрической

системы для измерения силы прямого

и обратного токов;

9 — переключатель;

10—гальваническая ванна;

11 — шунт общей цепи.

Изменяя плотность катодного тока (Дк) и ip, можно получить покрытия с высокой микротвердостью. При р=4…8 ш Дк = 20А/дм2 микротвердость покрытий достигает 4500… 5200 Н/мм2, а при тех же значениях р, но при Дк=40 А/дм2,— 5200 …5700 Н/мм2.

Механическая обработка. Механическая обработка деталей,, восстановленных железнением, может производиться шлифованием или точением в зависимости от твердости покрытия и конфигурации детали. При шлифовании рекомендуется использовать круги из электрокорунда твердостью СМ1—СМ2, зернистостью 16 … 25-на керамической связке. Режимы шлифования принимаются следующие: продольная подача — 0,3 … 0,5 м/мин, поперечная подача— 0,005… 0,015 мм/дв, ход, скорость шлифовального круге — 20… 35 м/с, скорость вращения изделия—10 м/мин, расход смазочно-охлаждающей жидкости — не менее 15 л/мин. Обработка электролитического железа резанием отличается от обработки резанием обычных углеродистых сталей.

Особенность мягких осадков — то, что они насыщены включе-ниями гидроокиси в значительно большей степени, чем твердые осадки.

Обработку покрытий рекомендуется производить резцом, оснащенным пластинкой металлокерамического твердого сплава Т30К4 или минералокерамической пластинкой ЦМ 332.

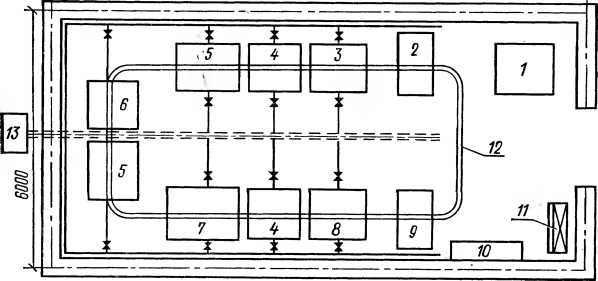

Рис. 22. Расположение оборудования на участке восстановления деталей

желез-иением: 1 — источник питания;

2 — стол монтажный; 3 — ванна

электрохимического обезжиривания; 4 — вайна

горячей промывки; 5 — ванна холодной

промывки; 6 — ванна анодного травления;

7 — ванна железнения; 8 — ванна

нейтрализации; 9 — стол демонтажный;

10 — стеллаж земфонда; 11 — калорифер;

12 — электротельфер;

13 — сборник-нейтрализатор.

Показатели работоспособности резца находятся в большой зависимости от качества заточки резцов. Лучшие результаты получаются при доводке инструмента кругом из синтетических алмазов АЧК200Х10ХЗАС012-Б1-100 на следующем режиме: окружная скорость—15 м/с, глубина шлифования — 0,01 мм/дв. ход. Шероховатость поверхности находится в пр>еделах Ra=2,5… 0,63 мкм.

При обработке электролитического железа наиболее применим режущий инструмент, оснащенный пластинками из сверхтвердого материала эльбора, не имеющего химического сходства с обрабатываемым материалом. Этот инструмент используется при обязательной заточке и доводке режущих граней шлифовальным кругом АЧК-200Х10ХЗА12-Б1-100 из природных алмазов. Шероховатость поверхности после обработки покрытий эльборовым резцом находится в пределах Ra=0,63 … 0,08 мкм.

Оборудование. Применяемое для железнения оборудование аналогично оборудованию, используемому при хромировании, кроме ванны железнения. Процесс железнения в горячих хлористых электролитах характеризуется высокой химической активностью кислого раствора хлористого железа, сильным испарением электролита, высокой температурой, выделением вредных газов для здоровья обслуживающего персонала и металлических частей гальванического участка. Поэтому стенки ванны должны иметь высокую химическую стойкость при температурах 70… 90 °С, иметь нагревательные и вентиляционные устройства.

Внутреннюю поверхность ванны железнения облицовывают различными кислотостойкими материалами. Наиболее надежными в работе показали себя ванны, облицованные антегмитовыми плитками. Антегмитовые плитки АТМ-1 выпускаются размерами 180X100x10 и 80X12X15. Антегмит АТМ-1 производится также в виде полос длиной 1 м и с поперечным сечением 120X10 мм. Кроме антегмита, для облицовки ванны железнения используюг кислотостойкую резину, винипласт, фторопласт, эбонит и другие материалы.

Однако в процессе эксплуатации футерованные ванны быстро разрушаются. За последние годы в качестве конструкционного материала для изготовления аппаратов химических производств широко применяются титан и его сплавы. Титан имеет достаточную» пластичность и механическую прочность, высокую коррозионную1 стойкость во многих агрессивных средах. Испытанные ГОСНИТИ марки титана ВТ1 и ОТ-4 достаточно стойкие, и ванны, изготовленные из этих материалов для горячих хлористых электролитов-железнения, работают длительное время, не требуя ремонта. На рисунке 22 показана схема расположения гальванического оборудования участка восстановления деталей железнением.

Материалы. Примерный расход материалов в граммах на 1 дм2 восстанавливаемой поверхности для средней толщины покрытия 0,1 мм при железнении в горячем хлористом электролите* приведен в таблице 16.

Сельхозтехника

Сельхозтехника