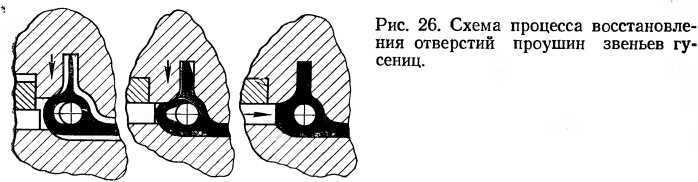

Процесс обжатия используют в основном для восстановления внутренних поверхностей деталей. Широкое применение этот процесс получил для восстановления отверстий проушин звеньев гусениц тракторов класса 30 кН при износе 27… 30 мм. Схема процесса восстановления отверстий проушин приведена на рисунке 26. Он включает в себя следующие основные операции: очистку, де-фектацию звеньев, нагрев, обработку давлением, закалку.

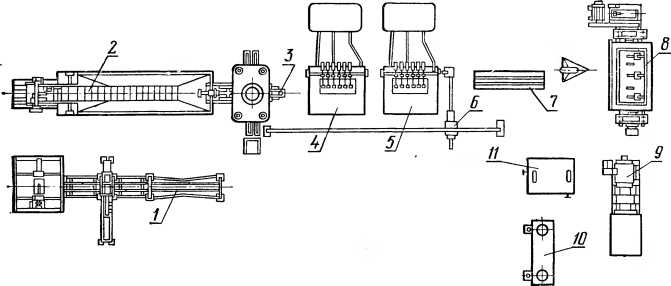

На рисунке 27 изображен план поточно-механизированной линии для восстановления звеньев гусениц давлением. С целью удаления с их поверхности грязи и ржавчины и выявления трещин их зачищают в голтовочном барабане 8. Звенья очищают партиями по 60 штук в течение 40 мин. Дефектуют звенья на столе 7 с помощью калибров и шаблонов. Для нагрева звеньев используют две соляные электродные печи 4 и 5. Нагрев производят в две стадии. На первой стадии звенья подогревают в течение 15…20 мин при температуре 300… 400 °С за счет тепла, исходящего от соляных печей. На второй стадии звенья выдерживают в течение 20 мин в расплаве соли хлористого бария, нагретого до 1000… 1050 °С. Нагретое звено приспособлением 6 подают в секционный штамп с регулируемым рабочим объемом каждой секции. Необходимое давление обеспечивают на гидравлическом агрегатном прессе 3 с общим усилием на шпинделе 6000 кН. Питание пресса рабочей жидкостью под определенным давлением обеспечивают насосной станцией 9 с ресиверами-аккумуляторами 10. Время горячей деформации звена в штампе не более 12 с. Закаливают звенья в холодной проточной воде в закалочной ванне 2. Сборку звеньев гусениц производят на стенде /. Программа линии — 200 тыс. звеньев в год.

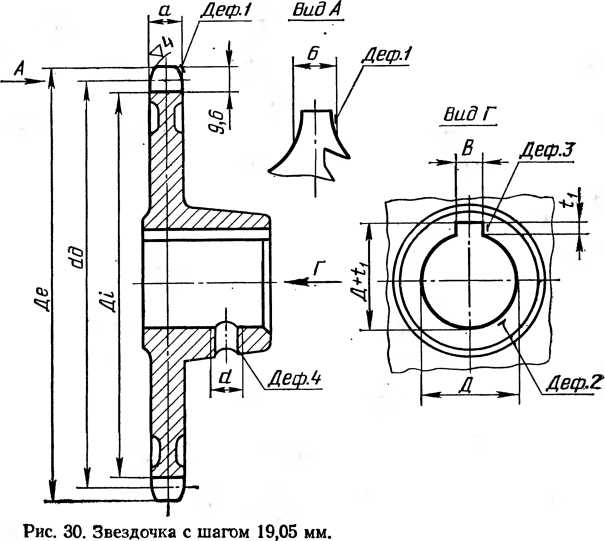

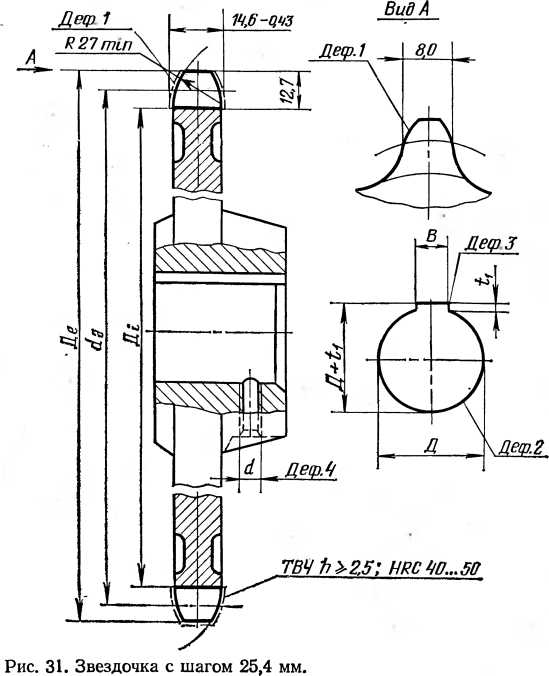

Процесс обжатия применяют также для восстановления шестерен. Восстановление шестерен со ступицей с изношенными по толщине и торцам зубьями и шлицами происходит за счет направленного пластического перемещения металла ступицы к изношенным поверхностям при температуре 850… 900 °С. Схема обработки давлением в штампе шестерни со ступицей приведена на рисунке 28. Шестерни с изношенными по длине и толщине зубьями, не имеющие запаса металла по телу, наплавляют, создавая запас металла для восстановления изношенных поверхностей в штампе давлением. Схема восстановления наплавленной шестерни давлением дана на рисунке 29. После обработки шестерен давлением их подвергают сначала механической, а затем термической обработке. Очень часто применяют для восстановления звездочек цепных передач сельскохозяйственных машин метод пластического деформирования. Эскизы звездочек с шагами 19, 05 и 25,4 мм и обозначением дефектов изображены на рисунках 30 и 31. Номенклатура и характеристики звездочек с шагом 19,05 мм, восстанавливаемых пластическим деформированием, приведены в таблице 18. С шагом 25,4 мм — в таблице 19. В процессе эксплуатации в звездочках возникают следующие дефекты: износ зубьев звездочек, по толщине c, ширине (дефект 1), износ отверстия ступицы (дефект 2), износ шпоночного паза по ширине (дефект 3), повреждение и износ резьбы (дефект 4).

Рис. 27. Поточно-механизированная линия восстановления звеньев гусениц давлением: 1 — стенд для сборки гусениц; 2 — ванна закалочная конвейерная; 3 — пресс гидравлический ДО-634; 4 и 5 — соляные печи; 6 — приспособление для подачи звеньев; 7 — де-фектовочный стол; 8 — очистной голтовочный барабан ОБ-900; 9 — насосная станция; 10 — ресиверы; 11 — бак для масла.

Восстановление изношенных зубьев производится за счет перемещения заласа металла диска, отверстия ступицы и шпоночного паза — за счет запаса металла ступицы.

Восстанавливают звездочки в следующей последовательности. Загружают звездочки в нагретую до 1000±50°С электропечь сопротивления СНО-5.10.3,2/10-М 1 и выдерживают в печи 1,5 ч. Нагрев их должен быть равномерным по всему объему. Нагретую звездочку вместе с технологическим пальцем укладывают в штамп и с помощью ковочного пневматического молота МА4132 производят осадку зубчатого венца. После этого звездочку направляют на рабочее место обжима ступицы -в штампе гидравлическим прессом П6328.

После обжатия обрабатывают отверстие ступицы и шпоночный паз протяжкой на протяжном станке 7Б520. Затем производят накатывание зубьев звездочки. Для этого устанавливают звездочку на подвижный вал суппорта установки для обкатки зубчатого венца ОР-6400.01 и вводят звездочку в зону нагрева индуктора высокочастотной установки ИЗ-1-100/2,4. Нагретую звездочку подают в рабочие ручьи накатных валков и накатывают зубья. Далее растачивают отверстие ступицы на токарно-винторезном станке 1К62. Затем производят нагрев венца звездочки на закалочной установке ВЧИ-100/0,66 до температуры 850±50°С и закаливают венец в масле.

После восстановления производят контроль звездочки по всем параметрам. Ресурс восстановленной звездочки должен быть не меньше ресурса новой.

Обжатие применяют для восстановления корпуса шестеренчатых насосов, золотников и перепускных клапанов распределителей гидравлических систем тракторов, шлицевых валов, ступиц опорных катков и др.

Сельхозтехника

Сельхозтехника