Гильзы цилиндров тракторных двигателей имеют следующие дефекты.

- Износ внутренней рабочей поверхности, риски и задиры.

- Износ нижней поверхности опорного бурта.

- Износ посадочных поясков.

- Кавитационные разрушения наружной поверхности.

Наибольший износ гильз цилиндров наблюдается на расстоянии 22… 25 мм от верхней кромки в зоне остановки кольца в верхней мертвой точке и колеблется в широких пределах ют 0,005 до 0,5 мм. Неравномерный износ гильзы цилиндров по образующей внутренней поверхности объясняется различными условиями трения.

Внутренняя рабочая поверхность гильз цилиндров интенсивно изнашивается в результате попадания в ее полость вместе с воздухом абразивных частиц, под воздействием высокой температуры, высокого давления, коррозионно-агрессивных продуктов сгорания и недостаточной смазки. Эти и ряд других факторов — причины повышенного расхода масла, дымления двигателя и снижения его мощности.

Появление рисок и задиров на внутренней поверхности гильз обусловливается попаданием из окружающей среды в двигатель через масляный фильтр и воздухоочиститель абразивных частиц.

Износ, овальность и конусность рабочей поверхности гильз определяют индикаторным нутромером НИ-100-160. Износ поверхности опорного бурта достигает 0,08… 0,1 мм. Среднее значение износа (овальности) посадочных поясков находится в пределах 0,05… 0,07 мм.

Коррозионные разрушения наружной поверхности гильз цилиндров выявляют осмотром. Зона коррозии и кавитации захватывает в большинстве случаев полосу вдоль гильзы до 100 мм и шириной до 80 мм. Глубина проникновения коррозии достигает 5 мм.

Исследования показывают, что степень и причины кавитации гильз: цилиндров частично зависят от времени их работы, а также в большей мере от конструктивных особенностей водяного пространства блока и технологии изготовления гильз. Глубину раковин определяют с помощью приспособления, изготовленного на базе индикаторного глубиномера, или калибром.

При дефектации гильз наряду с обычным мерительным инструментом (штангенциркулями, нутромерами, микрометрами, калибрами, скобами и т. д.) применяют специальные приспособления^ позволяющие с высокой точностью и производительностью контролировать размеры гильз.

Для проверки диаметра и овальности посадочных поясков гильз, при дефектации и входном контроле применяют приспособление КИ-3343-ГОСНИТИ.

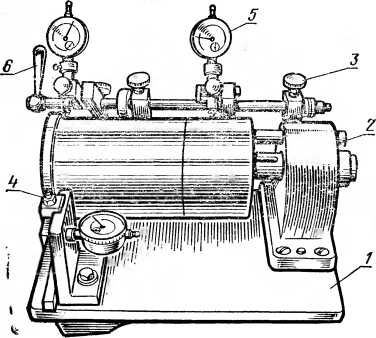

Рис. 70. Приспособление для проверки биения опорного торца бурта и посадочных поясков относительно внутренней поверхности КИ-3340 ГОСНИТИ. 1 — плита; 2 и 3 — стойки; 4 — упор; 5 — индикатор; 6 — рукоятка.

Высоту опорного бурта проверяют штангенциркулем, скобой^ а допустимое, биение опорного торца бурта и наружных посадочных поясков относительно внутренней поверхности — приспособлением КИ-3340-ГОСНИТИ (рис. 70). Приспособление настраивают поворотом рукоятки 6, подводом мерительных штанг индикаторов 5 к посадочным пояскам и установкой индикаторов в нулевое положение. Затем, вращая гильзу, проверяют биение по показаниям индикаторов. Погрешность измерения не превышает 0,012 мм.

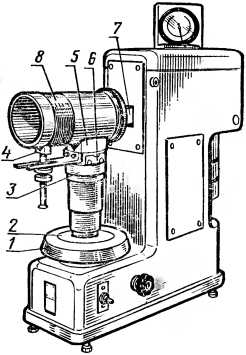

Твердость внутренней поверхности гильз цилиндров контролируют твердомером модели 2018ТР (рис. 71), предназначенным для измерения твердости на внутренних поверхностях гильз по методу Роквелла.

Гильзу цилиндров устанавливают на призмы 4 и 5. Затем, вращая гайку 3, опускают опорный стол 6 до тех пор, пока наружная поверхность гильзы не соприкоснется с обоими вырезами призмы 5. При установке гильзы необходимо убедиться, что между наружной поверхностью гильзы и опорным столом 6 отсутствует просвет. При наличии просвета гайкой 3 поднимают опорный стол 6 до соприкосновения с гильзой. Далее вращением маховика 1 гильзу поднимают до соприкосновения с упором 7, через сферические отверстия которого, прижимая гильзу к опорному столу и призмам, центрируют ее относительно алмазного наконечника.

Рис. 71. Прибор для измерения твердости внутренней поверхности гильзя цилиндров:1 — маховик; 2 — клавиша; 3 — гайка; 4 — малая призма; 5 — большая призма; 6 — опорный стол; 7 — упор; 8 — гильза цилиндров.

После центрирования гильзу поднимают до соприкосновения с наконечником. Внедрение наконечника в поверхность гильзы производят сначала от предварительной нагрузки, затем от основной. Предварительную нагрузку контролируют по большой и малой стрелкам индикатора. Конец предварительной нагрузки соответствует моменту, когда большая стрелка индикатора установится против нуля, а малая — против красной точки. Приложение основной нагрузки обеспечивается нажатием клавиши 2. Значение основной нагрузки принимают, как правило, при измерении твердости гильз, равной 150 Н.

Перед началом измерения прибор проверяют по мерам твердости в диапазоне HRC 45 ±5. Показания твердости должны соответствовать техническим требованиям. Испытуемая гильза должна быть сухой, без следов смазки и коррозии. На каждой гильзе производят 6… 8 измерений в произвольно выбранных сечениях и значение твердости подсчитывают как среднеарифметическое из полученных значений.

При доверительной вероятности а = 0,9 погрешность измерения не превышает HRC 1,5. Гильзы, у которых твердость внутренней рабочей поверхности меньше требуемой, выбраковывают.

Не принимают в ремонт гильзы, имеющие трещины, глубокие риски и задиры на рабочей поверхности, значительное выкрашивание и смятие нижнего края. Подлежат выбраковке гильзы цилиндров при износе внутренней рабочей поверхности более 0,4 мм и опорного бурта по высоте более 0,3 мм. Гильзы двигателей типа ЯМЗ подлежат выбраковке при износе внутренней рабочей поверхности более 0,35 мм.

Сельхозтехника

Сельхозтехника