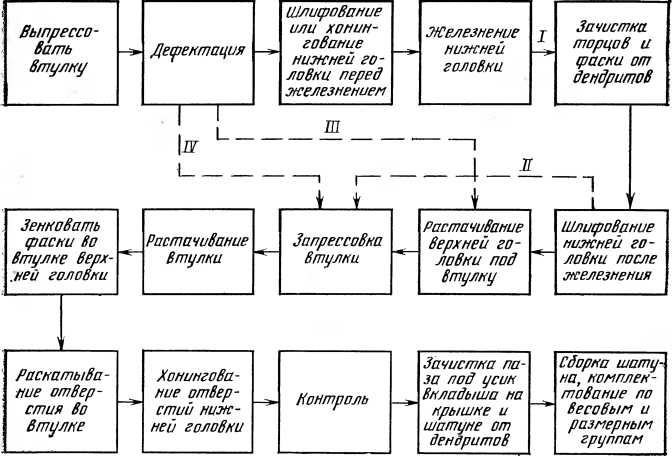

В зависимости от сочетаний дефектов технологический процесс восстановления шатунов целесообразно расчленить на четыре взаимосвязанных маршрута (рис. 81). Маршрут I — основной и на схеме показан сплошной линией. Остальные возможные маршруты показаны пунктирными линиями.

ВНПО «Ремдеталь» разработаны процессы восстановления шатунов тракторных двигателей и внедрены на ремонтных предприятиях Госкомсельхозтехники. Схожесть конструкции шатунов, характеризующаяся наличием нижней и верхней головок, соединенных стержнем, позволила создать унифицированную оснастку для восстановления шатунов различных марок тракторных двигателей. Ниже будут рассмотрены приемы устранения основных дефектов шатунов.

Восстановление нижней головки шатуна. В ремонтной практике для восстановления нижней головки шатуна наибольшее распространение получило железнение. Восстановление нижней головки шатуна железнением производят в такой последовательности: предварительная механическая обработка, электрохимическая обработка, нанесение покрытия необходимой толщины, механическая обработка после железнения до нормального размера. При износе отверстия нижней головки шатуна более 0,1 мм предварительную механическую обработку производят шлифованием «как чисто» на внутришлифовальном станке ЗА228 с помощью приспособления. Режим шлифования: частота вращения детали — 70 об/мин, подача— 0,02 мм/дв.х, число проходов—15, глубина обработки — 0,13… 0,15 мм.

Нижнюю головку шатуна перед железнением обрабатывают на алмазно-расточном станке 2А78Н в специальном приспособлении при режиме: частота вращения шпинделя станка — 600 об/мин, подача— 0,1 мм/об. С помощью приспособления можно вести обработку шатуна с обеспечением параллельности осей верхней и нижней головок и заданного межцентрового расстояния. При износе менее 0,1 мм целесообразно с помощью трехместного приспособь ления хонинговать нижнюю головку шатуна специальными головками с алмазными брусками ACM 40/28 на вертикально-хонинго-вальном станке ЗГ-833. Алмазные бруски прирабатываются в сборе с головкой до площади контакта с обрабатываемой поверхностью 60… 70%. При хонинговании шатуны обрабатывают по схеме «жесткий хон — плавающая деталь» и не закрепляют относительно приспособления. Приспособление обеспечивает обработку без перекоса и с выдержкой параллельности осей верхней и нижней головок в допустимых пределах. Режим хонингования: частота вращения шпинделя станка—160 об/мин, подача — 0,02 мм, число двойных ходов— 10, глубина обработки — 0,02 мм.

Рис. 81. Схема маршрутов технологического процесса восстановления шатунов.

После предварительной механической обработки шатуны монтируют на подвеску. Затем шатуны обезжиривают в течение 3…5 мин в растворе, содержащем: углекислого натрия — 25…30, едкого натра — 30… 50, тринатрийфосфата — 10… 15, жидкого стекла — 5… 10 г/л при температуре 50…70°С и плотности тока 5…10 А/дм2. После этого их промывают сначала в горячей {70 …75°С), потом в холодной воде.

Следующая операция электрохимической обработки шатунов — анодное травление в течение 0,5… 1 мин в растворе, содержащем: серной кислоты — 360 …400, сернокислого железа — 20 …30 г/л при температуре 18… 25°С и плотности тока 70…80 А/дм2. После этой операции шатуны тщательно промывают в холодной проточной воде.

Далее шатуны подвергают железнению в электролите, содержащем: двухлористого железа — 200… 250, хлористого марганца — 30… 50, соляной кислоты—1… 1,5 г/л. Режим железнения: температура электролита — 65…80°С, плотность тока — 15…20 А/дм2. Продолжительность электролиза определяют из расчета скорости осаждения железа (0,1 …0,2 мм/ч). Загруженные в ванну шатуны прогревают в течение 0,5… 1 мин без электрического тока, затем подают ток из расчета 2… 3 А/дм2 и покрытие осаждается в течение 5… 10 мин. Затем постепенно на протяжении 15…20 мин повышают плотность тока до необходимого значения и осаждают покрытие до требуемой толщины. Шатуны после железнения промывают в горячей воде и пассивируют в растворе, содержащем: азотнокислого натрия — 50, технического уротропина — 30 г/л при температуре 60…70°С в течение 1…2 мин, после чего опять промывают в горячей воде.

С целью удаления дендритов на вертикально-сверлильном станке 2А135 в приспособлении шлифовальным кругом производят зачистку торцов, а фрезой — фасок шатуна. Приспособление обеспечивает обработку шатунов двигателей других марок при незначительной переналадке.

Шлифование и хонингование отверстия нижней головки шатуна после железнения производят с использованием оборудования и оснастки, а также режимов, применяемых для предварительной обработки.

При наличии износа производят цековку опорных поверхностей крышки шатуна под гайки болтов на вертикально-сверлильном станке 2Н125 с применением приспособления. С помощью приспособления фиксируют крышку и обрабатывают опорную поверхность строго перпендикулярно оси отверстия под шатунный болт.

На ряде ремонтных предприятий Госкомсельхозтехники применяют технологию восстановления отверстия нижней головки шатуна путем съема металла с опорных поверхностей разъема крышки и стержня, последующего растачивания до нормального размера с сохранением межцентрового расстояния за счет стенки втулки верхней головки. Однако шатуны, восстановленные по такой технологии, вторично восстановить очень трудно.

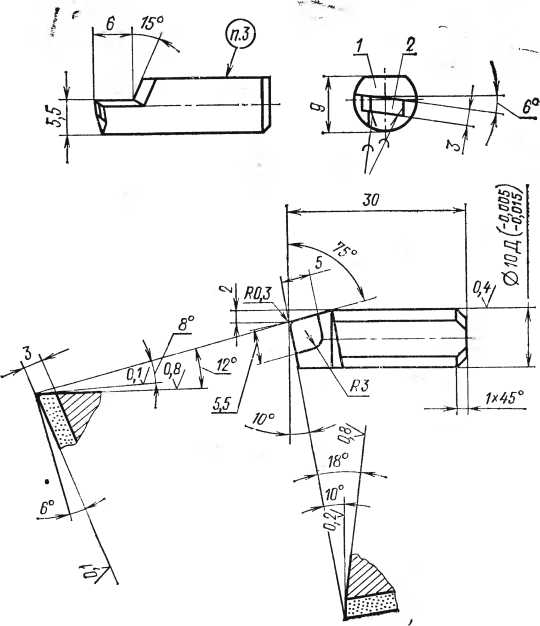

Восстановление верхней головки шатуна. Верхнюю головку шатуна рекомендуется растачивать до ремонтного размера с последующей запрессовкой втулки, увеличенной по наружному диаметру. Растачивание производят на токарно-винторезном станке ТВ-320П в приспособлении специальной оправкой с двумя резцами из твердого сплава ВКЗМ для предварительной и окончательной обработки. Параметры резца показаны на рисунке 82. Настраивают резец индикаторным приспособлением. При этом в оправке .припуск на чистовой резец должен быть 0,07… 0,1 мм. Режим резания: частота вращения шпинделя станка — 600 об/мин, подача — 0,1 мм/об, глубина резаиия — 0,25 мм, число проходов—1. Верхнюю головку шатуна растачивают до диаметров, указанных ниже.

Овальность и конусность отверстия верхней головки шатуна для двигателей Д-50, Д-240, СМД-14, СМД-60, Д-37М, Д-65 после растачивания должна быть не более 0,015 мм, а двигателя А-41 — 0,02 мм. Овальность отверстия верхней головки шатуна двигателей ЯМЗ-238НБ и ЯМЗ-240Б должна быть не более 0,015 мм, конусность— не более 0,01 мм на всей длине. Шероховатость поверхности отверстия верхней головки шатуна Ra= 1,25… 0,63 мкм.

Рис. 82. Резец

В расточенное отверстие верхней головки запрессовывают втулку с помощью приспособления. Запрессовку и выпрессовку втулки производят на гидравлическом прессе П-6326 с предварительным подогревом головки шатуна до 200 °С.

После запрессовки втулку растачивают с использованием оборудования и оснастки, применяемых при растачивании верхней головки шатуна. Растачивание производят с припуском под раскатывание. Режим растачивания втулки: частота вращения шпинделя станка—1000 об/мин, подача — 0,07 мм/об, глубина резания — 0,35 мм, число проходов— 1. При настройке резцов в оправке припуск на чистовой резец должен быть 0,05… 0,07 мм. Шероховатость поверхности втулки после расточки не более /?а=1,25… …0,63 мкм. Допускается одна спиральная или продольная риска при условии, что ее глубина не превышает 0,1 мм. Продольная риска в нижней трети поверхности втулки не допускается.

После растачивания во втулке зенкуют фаски 0,5X45° на вертикально-сверлильном станке 2А135 зенковкой в приспособлении.

Затем производят раскатывание втулки на вертикально-сверлильном станке 2А135 раскаткой в ‘приспособлении при режиме: частота вращения шпинделя станка—1000 об/мин, подача — ручная, число проходов— 1, деформация — 0,01 мм.

Контроль восстановленных шатунов. Контролируют диаметры отверстий, овальность и конусность нижней и верхней головок шатуна нутромером. Диаметры отверстий нижней и верхней головок шатунов должны соответствовать размерам, приведенным в таблице 33; овальность и конусность нижней головки — в таблице 35.

Непараллельность и неплоскостность осей отверстий нижней и верхней головок шатуна, а также межосевое расстояние верхней и нижней головок контролируют приспособлением, показанным на рисунке 80, и должны соответствовать значениям, приведенным в таблицах 33 и 35. Шероховатость поверхностей отверстий верхней и нижней головок шатуна должна соответствовать /?а=0,63… …0,32 мкм. Контролируют образцами шероховатости. После контроля шатуны разбирают и зачищают пазы под усики вкладыша в крышке и шатуне на заточном универсальном станке ЗБ642 в приспособлении. При разборке разукомплектовка шатуна с крышкой не допускается. Затем шатуны собирают и комплектуют по весовым и размерным группам. Разница в весе шатунов в комплекте на один двигатель допускается для двигателей: СМД-14 не более 12, Д-65 — 15, Д-240 — 20, А-41 — 17 г.

Момент затяжки болтов для шатунов двигателей Д-65, ЯМЗ-238НБ, СМД-60 должен быть 160… 180; Д-240, СМД-14 — 140…160; ЯМЗ-240Б, А-41 — 200…220; Д-37М—100…120 Н-м.

Донецким филиалом ЦОПКТБ «Ремдеталь» разработана поточно-механизированная линия для восстановления шатунов двигателей СМД-14 и Д-50, схема которой приведена на рисунке 83 (см. форзац).

Из склада ремфонда шатуны на тележке 44 доставляют на участок дефектации. Перед дефектацией на прессе 4 выпрессовы-вают втулку верхней головки шатуна. Затем на магнитном дефектоскопе 5 шатуны проверяют на наличие трещин, после чего промывают в моечной машине 8 и контролируют по всем параметрам на контрольном столе 9. Контроль также включает в себя проверку отверстий нижней и верхней головок шатуна, плоскостей разъема, отверстий под болты, опорных поверхностей под гайки и головки шатунных болтов, наличие скручивания, изгиба, вмятин и за-диров. Далее шатун по транспортному устройству 15 доставляют в отделение подготовки к железнению, где производят цековку опорных поверхностей под гайки шатунных болтов на вертикальносверлильном станке 12, сборку на технологические болты. Для восстановления геометрии перед железнением на алмазно-расточном станке 14 растачивают отверстия нижней головки шатуна. После предварительной механической обработки шатуны поступают в отделение железнения, где их монтируют на подвески и подвергают железнению нижнюю головку в соответствии с технологическим процессом, описанным ранее.

Отделение железнения состоит из комплекта ванн 19… 25, оснастки к ваннам, источников питания, шкафов управления, автооператоров, вентиляции, водоснабжения. На участке железнения, согласно технологическому процессу, детали загружают в ванны и выгружают из них с помощью двух автооператоров 46. Собранные на подвеске шатуны перемещают от ванны к ванне автоматически по циклограмме.

После железнения отверстия нижней головки шатуны поступают на механическую обработку. На хонинговальном станке 88 производят обработку нижней головки шатуна хоном с абразивными брусками при помощи специального приспособления. Затем производят растачивание верхней головки шатуна на алмазно-расточном станке 14. На вертикально-сверлильном станке 12 зенкуют, а с помощью приспособления 40 — полируют фаски верхней головки. После обработки верхнюю головку шатуна нагревают в нагревательной установке 39 до температуры 200 °С и на гидравлическом прессе 4 запрессовывают втулку в отверстие шатуна.

Далее сверлят смазочные отверстия во втулке верхней головки при помощи приспособления на вертикально-сверлильном станке 12. На алмазно-расточном станке 14 растачивают втулку верхней головки шатуна, а на вертикально-сверлильном станке 12 зенкером обрабатывают фаски втулки. После этого втулку шатуна раскатывают на вертикально-сверлильном станке 41 с помощью импульсной раскатки.

Обработанные отверстия нижней и верхней головок шатуна на столе 9 контролируют на соответствие техническим требованиям по размеру, овальности, конусности. Затем на специальном приспособлении проверяют межоеевое расстояние, непараллельность и перекос осей отверстий верхней и нижней головок шатуна. После контроля удаляют технологические болты, собирают шатун на рабочих болтах, размагничивают на установке 42 и комплектуют по весовым и размерным группам на столе 6 и 9. Восстановленные шатуны маркируют, консервируют в ванне 43, упаковывают на столе 6 и направляют на склад готовой продукции.

Годовая производственная программа линии—100 тыс. шатунов (при двухсменной работе). Применяемое в линии оборудование промышленной поставки, разработанное нестандартное оборудование и оснастка позволяют восстанавливать шатуны с повышенным ресурсом.

Сельхозтехника

Сельхозтехника