Как описано ранее, технология восстановления пальцев требует наличия специального дорогостоящего высокоточного станочного оборудования и оборудования для термической обработки. Значительные затраты средств, связанные с приобретением оборудования, оснастки, производством монтажных, пусконаладочных работ и освоением сложных процессов восстановления пальцев, быстро окупаются при больших программах производства. Исходя из этого, для обеспечения качественного восстановления пальцев поршня тракторных двигателей при невысокой себестоимости необходимо создавать крупные специализированные производства по типу промышленных, оснащенные набором специального оборудования. Такие производства дают возможность нормально загрузить оборудование, не допускать частой перестройки технологического процесса.

С учетом этих требований на Кировоградском ремонтном заводе создана поточно-механизированная линия восстановления поршневых пальцев тракторных двигателей ОР-5491 с годовой программой 600 тыс. пальцев. На рисунке 90 приведена схема линии. На складе ремонтного фонда поршневые пальцы, подлежащие восстановлению, укладывают в специальную тару и погрузчиком или электрокарой подают в цех. Поступающую тару с пальцами кран-балкой устанавливают на рольганг 1 и загружают в моечную машину 2. Используемая для мойки пальцев про/ходная моечная машина ОМ-6083 оснащена входным и выходным рольгангами. Тара с пальцами перемещается в камере моечной машины цепным транспортером с шаговой подачей. После мойки пальцы подают на стол контроля 3, оснащенного микрометрическим инструментом, специальными скобами, и сортируют на две группы: 1 — подлежащие перешлифовке в низшую размерную группу; 2— подлежащие раздаче с последующей механической обработкой. Пальцы, подлежащие перешлифовке, с помощью кран-балки подают к питателю 46 на чистовое шлифование и укладку, а подлежащие раздаче — электроталью 5 на установку т. в. ч. 6.

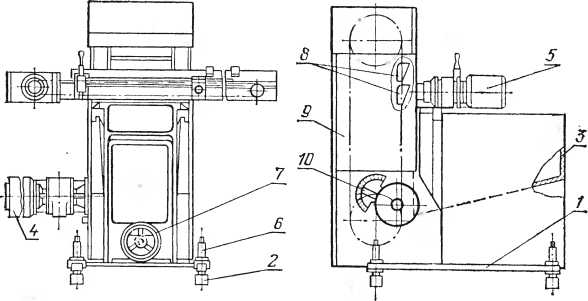

Рис. 91. Питатель:

1 — основание; 2 — башмак; 3 — бункер; 4 — вертикальный элеватор; 5 — горизонтальный транспортер; 6 — регулировочный винт; 7 — маховик; 8 — трак; 9 — цепь элеватора; 10 — рукоятка переключения.

Раздачу производят на установке гидротермической раздачи 7. Палец, нагретый в индукторе установки т. в. ч. до температуры 780… 830 °С, зажимают по торцам на приспособлении гидротермической раздачи и быстро охлаждают потоком воды, пропускаемым через внутреннюю полость пальца. При этом наружный диаметр пальца возрастает на величину, достаточную для компенсации износа и создания припуска на обработку, и одновременно подвер-‘ гается закалке наружная цементированная поверхность. По достижении температуры отпуска пальцы сбрасывают в термос. После ‘раздачи пальцы загружают в бункер питателя 4а, откуда вертикальным элеватором доставляют на транспортер 9, который подает их на бесцентрово-шлифовальные станки 10 на первое, второе и * третье черновое шлифование.

Затем пальцы по склизу 11 попадают в тару 12 и поступают на плоскошлифовальный станок 13 с многоместным приспособлением для шлифования торцов. На обдирочно-шлифовальном станке 14 в центрирующей оснастке снимают наружную фаску, а на приспособлении 16 — внутреннюю. На приспособлении 17 наружную фаску полируют, после чего пальцы по склизу попадают в бункер питателя 46. Далее вертикальным элеватором они подаются на транспортер 9, с помощью которого поступают на бесцентрово-шлифовальные станки 18 на первое и второе чистовое шлифование и в доводочный станок 19 на доводку. Затем по склизу пальцы попадают на стол-накопитель 20 и стол контроля 21, где их сортируют на группы по размеру и массе и укладывают в кассеты. Кассеты с пальцами последовательно окунают в ванны 22 (с горячим моющим раствором), 23 (с раствором нитрита натрия) и после стока раствора на столе 24 каждый палец упаковывают на столе 25 в ингибиторную бумагу и раскладывают в картонные коробки по 4 пальца (по 6 — для СМД-60) одной весовой и размерной группы.

Непрерывную принудительную подачу пальцев к бесцентровошлифовальным станкам, связанным между собой цепными транспортерами, обеспечивают два автоматических загрузочных устройства (питатели), изображенных на рисунке 91.

Питатель состоит из основания У, опирающегося на башмак 2, бункера 3, вертикального элеватора 4 и горизонтального транспортера 5. Точную установку загрузочного устройства относительно обрабатывающих станков обеспечивают регулировочными винтами 6 (перемещение по вертикали) и маховиками 7 (перемещение по горизонтали).

Пальцы загружают в бункер. Дно бункера имеет уклон в сторону вертикального элеватора, захватывающего пальцы из бункера и поднимающего их наверх. Траки 8 элеватора закреплены на цепях так, что два соседних трака образуют между собой лоток, в который скатываются пальцы из бункера. Траки, поднявшись над горизонтальным транспортером, поворачиваются и сбрасывают на него пальцы в строго ориентированном горизонтальном положении. Регулируя с помощью рукоятки 10 зазор между соседними траками и расстояние между бортиками горизонтального транспортера, загрузочное устройство настраивают на транспортировку пальцев определенного диаметра. Скорость, движения элеватора и горизонтального транспортера регулируют бесступенчато в широких пределах. С целью предотвращения перегрузок транспортера над ним смонтированы бесконтактные датчики, которые при необходимости отключают элеватор и автоматически включают его вновь при освобождении транспортера. Вместимость бункера — 1,3 м3; скорости: элеватора — 2,3 …23 м/мин, транспортера — 3,1… 31 м/мин. Диаметр транспортируемых пальцев — 20 …50 мм, длина — 50… 150 мм.

Сельхозтехника

Сельхозтехника