Ранее отмечались недостатки заклепочного крепления накладок к дискам. Кроме того, при этом процессе расходуется большое количество цветного металла на заклепки, требуются затраты труда на сверление и зенкование отверстий, изготовление заклепок, сборку соединений.

ГОСНИТИ разработан наиболее перспективный процесс восстановления ведомых дисков сцепления двигателей СМД-14, СМД-60, Д-50, Д-240, Д-65Н, А-01, А-01М, А-41, когда крепление фрикционных накладок к дискам производится склеиванием.

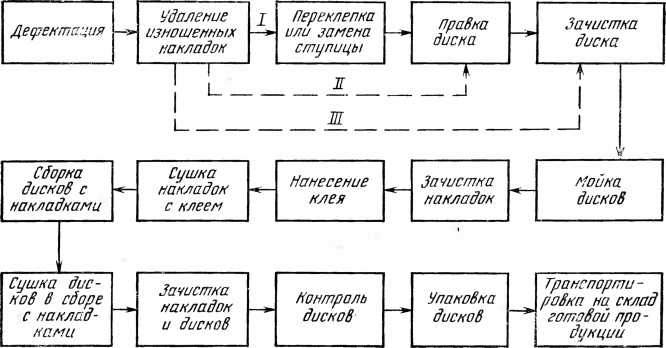

Схема маршрутов технологического процесса восстановления ведомых дисков приведена на рисунке 112.

Подготовка дисков. С дисков, поступивших в ремонт, срубают заклепки и удаляют изношенные накладки. В случае износа приклеенных накладок ведомый диск выдерживают в электропечи типа ОКБ-8019 в течение 6 ч при температуре 350±5°С, а затем охлаждают до температуры 20…50°С. После этого ударами молотка снимают накладки. При необходимости диски правят. После правки зазор между плитой и диском не должен превышать 2 мм. Для правки дисков применяют специальные бородки, плиту, молоток, щупы, поворотные тиски. Ослабленные заклепки ступицы переклепывают на прессе. При износе шлицев ступицы и деталей демпферного узла производят их замену. После удаления изношенных накладок и мойки диски подвергают очистке от масла, нагара, грязи, окислов, а также создают шероховатость поверхности, на которую приклеивают фрикционные накладки для улучшения контакта с клеем.

Рис. 112. Схема маршрутов технологического процесса восстановления ведомых дисков.

Зачищают и обезжиривают диски на установке для зачистки в абразивной среде электрокорунда белого ТУ-48-01-36—71 с добавлением 10% раствора каустической соды и 5… 8% опилок от объема абразивного порошка. Зачистке подлежит поверхность дис~ ка по ширине не менее ширины накладки. Для двигателей А-01, А-41, Д-50, Д-240 ширина зачистки от наружного края должна быть не менее 70 мм; двигателей А-01М, СМД-60 — не менее 90 мм; двигателей Д-65, Д-65М — не менее 85 мм; двигателя СМД-14 — не менее 65 мм.

Поверхность диска после зачистки должна иметь металлический блеск без следов масла, грязи, окислов. После этого диски промывают. Хранение дисков на воздухе после зачистки перед мойкой допускается не более одного часа. Моют диск в горячей воде (70…80°С), после чего поверхности дисков не должны иметь следов абразивного порошка и обезжиривающего состава.

На зачищенную, обезжиренную, вымытую и высушенную на воздухе в течение 1,5… 2 мин поверхность диска попадание пыли, грязи, масла и других частиц не допускается. Хранение на воздухе обработанных дисков перед приклеиванием’накладок допускается не более 1 ч.

Подготовка фрикционных накладок. Для создания шероховатости и удаления разного рода загрязнений поверхности накладок зачищают на устройстве для зачистки накладок металлическими щетками с одновременным отсосом образующейся пыли. На зачищенную поверхность попадание влаги, грязи, масла, касание руками не допускается. При укладке зачищенные накладки следует брать за торец. При длительном хранении их укладывают в тару, защищенную от загрязнений.

На подготовленную таким образом поверхность накладок специальной установкой наносят клей. Приклеивают фрикционные накладки к дискам клеем БФ-52Т по ТУ-6-05-211-797—72. Перед нанесением клея необходимо протереть валик клеенаносной установки чистой тряпкой, смоченной гидролизным или этиловым спиртом. После этого определяют качество нанесения клея. При этом включают установку для нанесения клея, проверяют поступление клея на ролик, а затем пропускают 3… 4 накладки. Клей должен наноситься на зачищенную поверхность накладки ровным слоем толщиной 0,4 мм. При наличии участков без клея, наплывов, волнистости установку следует настроить на оптимальный режим. После регулировки установки в загрузочное устройство укладывают необходимое число зачищенных накладок и наносят клей. После этого накладки укладывают на этажерку-накопитель смазанной стороной вверх. Попадание на слой клея пыли, грязи, масла и других веществ, а также касание клея руками и другими предметами не допускается.

Сушат клеевой слой накладок в сушильном шкафу при температуре 70… 100 °С в течение 16 мин, после чего накладки вместе с этажеркой-накопителем выгружают из сушильного шкафа и охлаждают на воздухе.

С целью сохранения полимеризационных свойств клея и обеспечения высокого качества склеивания срок хранения накладок с высушенным клеем не должен превышать три дня. К высушенному слою клея не разрешается прикасаться руками и другими предметами и веществами, которые способствуют загрязнению.

Приклеивание фрикционных накладок к дискам. Сборку дисков с накладками производят в такой последовательности. В устройстве для сборки накладку укладывают клеем вверх, накладывают на нее диск, а на него накладывают вторую накладку клеем вниз. Между собранными дисками устанавливают компенсационное алюминиевое кольцо. Таким образом в зажимном приспособлении собирают определенное число дисков и сжимают с удельным давлением в клеевом шве 0,25… 0,34 МПа. Во время сборки загрязнение подготовленных поверхностей дисков и накладок не допускается, так как незначительные следы жира, грязи, пыли, влаги и других веществ резко снижают прочность клеевого соединения.

Зажатые в приспособлении диски с накладками устанавливают в сушильный шкаф, выдерживают при температуре 180±5°С в течение 40 мин, а затем шкаф вместе с зажатыми в приспособлении дисками охлаждают до температуры 70… 100 °С. После этого приспособление вынимают из шкафа, охлаждают до температуры 30…35°С и демонтируют с него диски с приклеенными накладками. Подтеки и наплывы клея с поверхностей диска удаляются с помощью трехгранного шабера.

Температуру полимеризации клея контролируют периодически термопарой, спай которой закрепляют между диском и накладкой на расстоянии 50 …60 мм от наружных торцов. С этой целью в среднюю часть пакета дисков закладывают диск с накладками без клея.

Контроль восстановленных дисков. Качество склеивания контролируют на поверочной плите путем остукивания диска молотком. При этом звук должен быть ровным, недребёзжащим. Торцевое биение диска на крайних точках для двигателей СМД-14, А-01, А-41, Д-50, Д-240, Д-65 не должно превышать 0,5 мм, для двигателей А-01М, СМД-60 — 0,6 мм. Коробление диска допускается не более 1,0 мм. Если биение и коробление диска превышают допустимые значения, то его необходимо править. Биение диска проверяют индикатором на специальном приспособлении.

Сельхозтехника

Сельхозтехника