Переодичность и содержание технических уходов

В течение всего срока службы трактор следует поддерживать в технически исправном состоянии и в постоянной готовности к работе. Это достигается соблюдением правил его эксплуатации, включающих в себя научно обоснованный комплекс мероприятий, называемый системой технического обслуживания.

Система технического обслуживания носит плановопредупредительный характер и построена с учетом условий эксплуатации машинно-тракторного парка в сельском хозяйстве. Она складывается из:

- обкатки;

- технических уходов;

- периодических технических осмотров;

- ремонта;

- хранения.

Основой всей системы технического обслуживания является технический уход.

Правила технического ухода разработаны и утверждены для трактора каждой марки в соответствии с общими правилами технического ухода. К правилам прилагаются технологические карты, которые содержат указания о последовательности проведения отдельных операций технического ухода, о приборах, оборудовании и инструменте, а также сведения о трудоемкости работ и технических условиях, которые надо соблюдать при выполнении рабочих операций.

Правила предусматривают определенный комплекс операций, включая регулировки узлов и механизмов, от своевременного выполнения которых зависит технически исправное состояние и экономичная работа трактора.

Технические уходы бывают нескольких видов: ежесменный, периодический (№ 1, № 2 и № 3), сезонный, выполняемый при подготовке трактора к зимнему или летнему периодам эксплуатации. Между собой виды уходов различаются сроками проведения и содержанием операций. Выполнять уходы необходимо в полном объеме и в установленный срок. Трактор, не прошедший очередного технического ухода, не может быть допущен к работе.

Ежесменный технический уход проводят после каждой смены на полевом стане или на месте работы трактора с выездом на поворотную полосу. Кроме того, в течение смены наблюдают за состоянием и работой механизмов. Ежесменный технический уход предусматривает: наружную очистку трактора, проверку креплений, а также уровней топлива, масла и воды; смазку некоторых узлов и агрегатов; доливку топлива и воды; проверку работы механизмов; устранение обнаруженных неисправностей. Чтобы определить, нужна ли регулировка, проверяют величину свободного хода рычагов и педалей управления, свободного хода рулевого колеса, а также натяжение ремней вентилятора.

Периодические технические уходы проводят для устранения мелких неисправностей, для регулировки и профилактики, а также для контроля за соблюдением правил эксплуатации. На основании этого определяют техническое состояние трактора, устанавливают возможность дальнейшей его эксплуатации и выявляют потребность в ремонте.

Периодичность технических уходов определяют по времени работы в мото-часах, по количеству израсходованного топлива в килограммах или объему выполненных работ в гектарах условной пахоты или физических гектарах. Установлена единая периодичность технических уходов для тракторов всех марок.

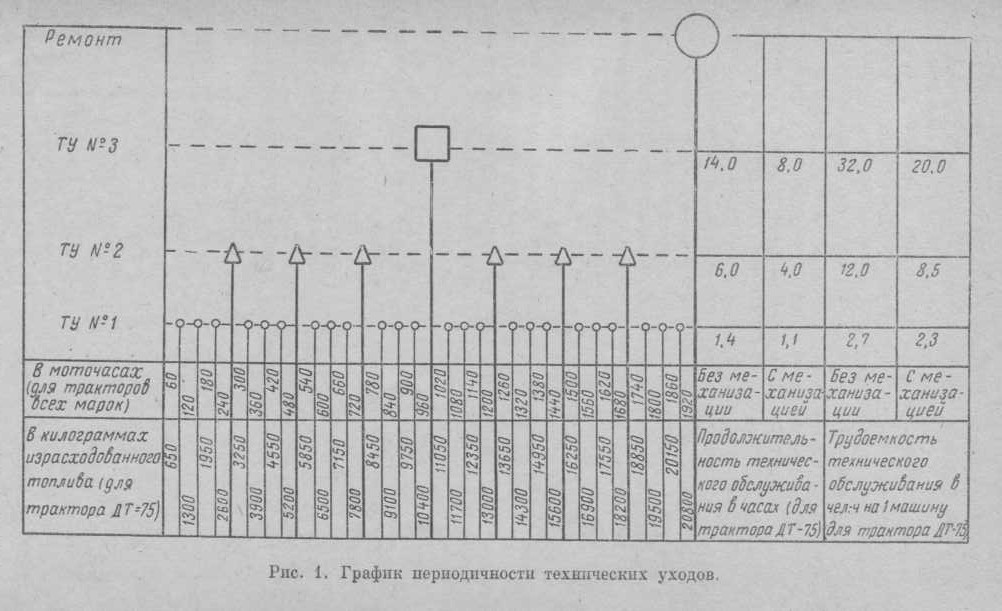

На рисунке 1 показан примерный график периодичности технических уходов. Здесь по горизонтальной оси отложены периоды работы в мото-часах между техническими уходами для тракторов всех марок, а по вертикальной — наименования технических уходов (№1, № 2 и № 3) и ремонт. Из графика видно, что через каждые 60 моточасов трактор нужно ставить на технический уход № 1, через 240 мото-часов — на технический уход № 2 и через S60 мото-часов — на технический уход № 3. Ремонт планируется проводить через 1920 мото-часов работы.

Для практического использования графика к горизонтальной оси целесообразно добавить строчку, показывающую периодичность технических уходов в килограммах израсходованного топлива применительно к трактору данной марки, как это видно из рисунка 1 на примере трактора ДТ-75. Наконец, в правой части графика удобно поместить таблицу продолжительности уходов в часах и трудоемкость в человеко-часах на 1 трактор. В процессе эксплуатации тракторов на графике делают пометки о фактическом проведении технических уходов.

В зависимости от условий работы трактора периодичность можно изменять в пределах ± 10% в зависимости от сложившихся условий работы. Планирование и составление графиков технических уходов ведется на основании официальных данных (см. приложения 1 и 2).

Технический уход №1 включает в себя операции ежесменного технического ухода и дополнительно проверку и подтяжку наружных креплений, смазку и при необходимости регулировку механизмов трактора. На тракторах всех марок проверяют и, если потребуется, регулируют натяжение ремней вентилятора. У колесных тракторов контролируют давление воздуха в шинах.

Технический уход №2 включает в себя все операции периодического технического ухода № 1 и, сверх того, смену масла, смазку и регулировку механизмов трактора. Таким образом, проверяют и при необходимости регулируют:

- натяжение ремней вентилятора;

- форсунки на давление впрыска и качество распыла;

- зазоры в клапанном и декомпрессионном механизмах;

- зазор между электродами запальной свечи;

- зазор между контактами прерывателя магнето;

- муфту сцепления трактора;

- муфту сцепления увеличителя крутящего момента;

- механизм управления муфтами поворота и тормозами;

- тормоза;

- натяжение гусениц и шплинтовку их пальцев;

- рулевое управление;

- подшипники шкворней поворотных кулаков переднего моста.

Кроме того, проверяют плотность электролита и степень разряженности батарей аккумуляторов. При необходимости батареи подзаряжают или заменяют готовыми.

Техническиq уход №3 состоит из операций технического ухода № 2 и операций по очистке, промывке, смазке и регулировке механизмов трактора.

В дополнение к операциям, предусмотренным техническим уходом № 2, проводят следующие работы.

- В мастерской на стендах проверяют и регулируют топливный насос в комплекте с регулятором и форсунками. После установки отрегулированной аппаратуры на двигатель контролируют угол опережения подачи или впрыска топлива.

- В мастерской на стендах проверяют и регулируют систему смазки двигателя, гидравлическую навесную систему и электрическое оборудование трактора.

- Проверяют, исправно ли работают контрольные приборы.

- Опробывают и, если надо, регулируют: муфту сцепления и механизм выключения пускового двигателя; подшипники заднего моста, подшипники передач переднего моста; подшипники конечной передачи; подшипники опорных катков, ведущих и направляющих колес.

- Проверяют и в случае необходимости меняют местами шины как передних, так и задних колес, а у гусе» ничных тракторов — гусеницы и ведущие колеса.

- Контролируют работу механизмов трактора на холостом ходу и под нагрузкой.

Сезонный уход выполняют дважды в году: при переходе на весенне-летний и осенне-зимний периоды эксплуатации.

Он включает в себя все операции очередного периодического технического ухода и ряд дополнительных, специфичных для нового сезона эксплуатации.

При переходе на весенне-летний период эксплуатации дополнительно выполняют следующие операции:

- снимают с трактора утеплительные чехлы и сдают их на хранение;

- сливают из системы охлаждения антифриз, промывают систему и, если потребуется, удаляют накипь;

- отключают от системы охлаждения двигателя котел-подогреватель;

- изменяют рабочее напряжение, поддерживаемое реле-регулятором(реле давления воды), с 14,5 до 13,5 в;

- изменяют плотность электролита до нормы, соответствующей летнему периоду эксплуатации;

- заправляют систему питания дизеля топливом летнего сорта;

- включают масляный радиатор;

- заменяют на летние сорта масло и смазку в двигателе, гидравлической навесной системе, в агрегатах трансмиссии и ходовой системы трактора;

- зачищают места коррозии и подкрашивают поврежденные наружные и внутренние поверхности кабины, а также облицовку трактора;

- заправляют систему охлаждения двигателя водой.

При переходе на осенне-зимний период эксплуатации, помимо очередного периодического ухода, проделывают следующее:

- промывают и при необходимости удаляют накипь из системы охлаждения двигателя;

- проверяют работу термостата, дистанционного термометра и жалюзи (шторки);

- включают в систему охлаждения подогревательный котел;

- заполняют систему охлаждения двигателя жидкостью (антифризом), не замерзающей при низкой температуре;

- отключают масляный радиатор;

- заменяют на зимние сорта масло и смазку в двигателе, гидравлической системе, агрегатах и узлах трансмиссии и ходовой системы трактора;

- проверяют прокручиванием вала основного двигателя частоту вращения вала пускового;

- заменяют фильтрующие элементы’ фильтра тонкой очистки топлива (если они проработали более половины своего срока службы);

- промывают баки, отстойники, топливопроводы и фильтры системы питания двигателя;

- заполняют систему питания дизельным топливом зимнего сорта и удаляют из системы воздух;

- проверяют состояние всех агрегатов системы электрооборудования;

- изменяют рабочее напряжение, поддерживаемое реле-регулятором, с 13,5 до 14,5 в;

- устанавливают исправные (новые или отремонтированные) аккумуляторные батареи с плотностью электролита, соответствующей зимней норме для данной климатической зоны эксплуатации;

- подготовляют индивидуальные и групповые подогреватели и утеплительные чехлы для двигателей и закрепляют их на тракторе;

- утепляют кабину, двигатель, аккумуляторные батареи, проверяют систему обогрева кабины и действие индивидуальных подогревателей.

При выполнении технических уходов надо руководствоваться специальными Правилами, утвержденными Всесоюзным объединением «Союзсельхозтехника», и инструкцией завода-изготовителя, прилагаемой к каждому трактору.

В общих затратах труда на технический уход регулировочные работы имеют наибольший удельный вес. Количество мест регулировок у колесных тракторов составляет 80—100, а у гусеничных доходит до 150. Кроме того, для выполнения регулировок необходимо знать устройство и действие механизмов и иметь практические навыки, приобретаемые опытом.

Регулируемые механизмы не одинаковы по конструкции и условиям работы. Неравноценны регулировки и с точки зрения их сложности, точности исполнения, а также влияния на работоспособность трактора. В связи с этим все регулировочные работы можно классифицировать по следующим основным признакам.

По сложности исполнения регулировки бывают простыми и сложными.

Простые регулировки выполняются непосредственно На тракторе и не требуют специального оборудования или стационарных стендов.

Сложные регулировки проводят в специализированных отделениях мастерских с применением стационарных стендов, контрольных приборов и специальных приспособлений. Сложные регулировки (например, регулировки топливного насоса) требуют повышенной точности, а следовательно, теоретических знаний и практических навыков. Поэтому такие регулировки выполняют опытные механики, специализирующиеся на определенном виде работ.

Умение своевременно обнаружить и точно определить неисправность какого-либо механизма трактора, вызванную нарушением регулировки, является не менее важным делом, чем технически грамотное выполнение самой регулировки. Поэтому необходимо уметь распознавать неисправности по внешним признакам работы машины.

Комплекс работ по техническому обслуживанию проводят в ремонтных мастерских и на предприятиях системы Всесоюзного объединения «Сельхозтехника», в передвижных мастерских отделений «Сельхозтехника» колхозов и совхозов, ремонтных мастерских хозяйств, стационарных пунктах технического обслуживания машинно-тракторного парка отделений и бригад.

В частности, стационарные пункты технического обслуживания предназначены для проведения технического ухода за машинно-тракторными агрегатами, работающими на расстоянии 4—5 км от пункта. При большей удаленности агрегатов применяют автопередвижные мастерские пункта. Мастерскую обслуживают мастер и слесарь-водитель. Она позволяет провести периодические уходы за 20—30 тракторами. В хозяйствах с небольшим парком машин работы по техническому уходу выполняют специализированные звенья.

Планирование, контроль и учет технических уходов проводят соответствующие специалисты объединения «Сельхозтехника» совместно с главным инженером хозяйства.

В случаях, когда технический уход проводят исключительно силами и средствами самого хозяйства, эту работу организует и контролирует выполнение главный инженер хозяйства.

Организация рабочего места для проведения регулировок

Регулирование является наиболее сложной и ответственной операцией по уходу за трактором. Поэтому регулировки выполняют механик соответствующего отделения мастерской, бригадир тракторной бригады или опытный тракторист под руководством и наблюдением бригадира тракторной бригады. Техническое состояние трактора после регулировок проверяет механик или инженер.

Регулирование состоит из комплекса работ по определению признаков нарушения регулировки, подготовки трактора и механизма к выполнению операций, собственно регулирования, контроля и заключительных операций. О признаках нарушения регулировок сказано в соответствующих разделах.

Чтобы подготовить трактор и регулируемый механизм к проведению операции, необходимо очистить его от грязи, снять люки или другие защитные приспособления, преграждающие доступ к регулировочному устройству. Особое внимание надо обращать на благоустройство рабочего места, где проводится регулирование. По площади оно должно быть достаточным для размещения инструмента, приспособлений и деталей, снятых с трактора. Не должно быть лишнего, ненужного оборудования. Грязь, пыль, посторонние предметы не должны попадать на инструмент, детали, регулируемый механизм или в его картер. Поэтому до регулировки надо трактор или механизм очистить в специально отведенном для этой цели месте, например на моечном пункте. Рабочее место регулирования также целесообразно привести в порядок.

Что же касается специализированных отделений мастерских, где проводятся регулировки, например, топливной аппаратуры, электрооборудования, то к этим помещениям предъявляют повышенные требования по чистоте, освещению, вентиляции, температуре и размещению оборудования. Разработана и технология приемки и сдачи аппаратуры на проверку или в ремонт.

Рабочее место, где проводится периодическое техническое обслуживание, оборудуют верстаками, стеллажами, приспособлениями и инструментом, в основном заводского изготовления. В передвижных мастерских имеются комплекты стандартного оборудования.

Техника безопасности при регулировании тракторов

К выполнению регулировок допускаются лица, получившие право работы па данном тракторе и прошедшие инструктаж по технике безопасности и противопожарной безопасности.

Однако при выполнении технических уходов, и в частности регулировок, исполнитель сталкивается с демонтажно-монтажными, слесарными, станочными операциями, а также с работами на стационарных стендах, имеющих электрическое оборудование, вращающиеся детали, открытые резервуары (подробности) с горюче-смазочными материалами. Поэтому техника безопасности должна еще содержать ряд дополнительных правил.

Перед тем как приступить к выполнению любой регулировки, необходимо тщательно продумать последовательность всех операций от начала до конца. Заранее надо предусмотреть возможность случайного поворота механизма в момент регулирования, соскакивания защелок, пружин, фиксаторов. Все это может привести к серьезным травмам и увечьям. Поэтому такие случаи надо предупреждать.

Во время регулирования тракторов необходимо соблюдать меры предосторожности:

- при установке трактора на домкрат необходимо пользоваться помещенной в руководстве схемой. Домкрат ставят на твердую и ровную подушку, а головку штока подводят под специально предусмотренные места;

- при подъеме тяжеловесных узлов трактора надо применять специальные устройства для зачаливания;

- особенно четко следует запомнить положения различных рычагов в момент проведения регулировок. С этой целью рабочие места по регулировкам должны быть оборудованы таблицами с надписями и рисунками, указывающими положения рычагов переключения передач, рычагов управления, места смазки, а также сведения по производственной санитарии и пожарной безопасности;

- комплект инструмента требуется содержать в исправном состоянии и укладывать в инструментальный ящик, а в период выполнения операций — на чистый стеллаж в наиболее удобное для регулировщика место;

- рабочее место необходимо укомплектовать аптечкой первой помощи, термосом или бачком для питьевой воды, огнетушителем.

Запрещается:

- проводить технический уход, регулировку, смазку, устранение неисправностей при движении трактора;

- работать с неисправным инструментом;

- отвинчивать пробки, гайки, болты ударами металлических предметов. Помимо порчи деталей, это может привести к серьезным травмам осколками деталей, возникновению искр, от которых могут воспламениться находящиеся вблизи нефтепродукты. Чтобы предупредить это, надо пользоваться соответствующим инструментом;

- курить и пользоваться открытым огнем вблизи нефтепродуктов;

- пускать в работу плохо отрегулированный трактор. Перед пуском необходимо тщательно осмотреть его, проверить правильность установки и крепления защитных устройств. После пуска надо тщательно прослушать пусковое устройство, дизель, муфту сцепления, а также те механизмы, которые подвергались регулированию.

При выполнении регулировочных работ в мастерских на стендах для регулирования агрегатов и механизмов системы питания, смазки, гидравлической навесной системы, электрического оборудования надо придерживаться следующих правил безопасной работы:

- корпус стендов, имеющих электрическое оборудование, надежно заземлять. Систематически проверять исправность шин или проводов заземления;

- при установке испытываемых агрегатов следить за тем, чтобы соединительные устройства привода, уплотнения и защитные устройства были исправны и надежно закреплены;

- перед пуском стенда проверять исправность вращающихся деталей; запускать стенд на малых оборотах, внимательно прослушивая работу механизма;

- не переключать ступенчатые передачи стенда до полной его остановки;

- фрикционные передачи (вариаторы) переключать только при работающем стенде во избежание порчи вариатора и нарушения плавности его работы;

- при испытании агрегатов следить за показаниями контрольных приборов, не допуская чрезмерного превышения режимов по сравнению с теми, которые указаны в паспорте стенда.

При работе с топливом и маслом надо избегать длительного действия нефтепродуктов на организм. Не подставлять руки под струю топлива, распиливаемого форсункой, так как оно может вызвать опасное воспаление. При такой травме рекомендуется поврежденное место промыть 3%-ным раствором борной кислоты и забинтовать.

По окончании работы с топливом и маслом лицо и руки надо тщательно вымыть теплой водой с мылом. Пропитанную топливом и маслом одежду носить нельзя.

Для защиты верхней одежды надевают фартук из маслостойкой резины.

Для защиты рук от действия нефтепродуктов рекомендуется специальная мазь, безвредная для кожи, не растворяющаяся в нефтепродуктах и легко смываемая водой. Состав мази: мыло ядровое — 39,6%, дистиллированная вода — 39,6 %, касторовое масло — 19,6 %, тальк — 1,2%.

Способ приготовления: мыло кладут в чан, заливают водой, нагревают, помешивая, до растворения. Затем добавляют касторовое масло, взбивают состав до эмульсии, засыпают тальк, перемешивают и охлаждают массу.

Сельхозтехника

Сельхозтехника