Регулировка зазоров в клапанном механизме

Для того чтобы обеспечить плотное закрытие клапана, в его механизме предусматривают свободный ход, оставляя зазор между клапаном и сопряженными с ним деталями.

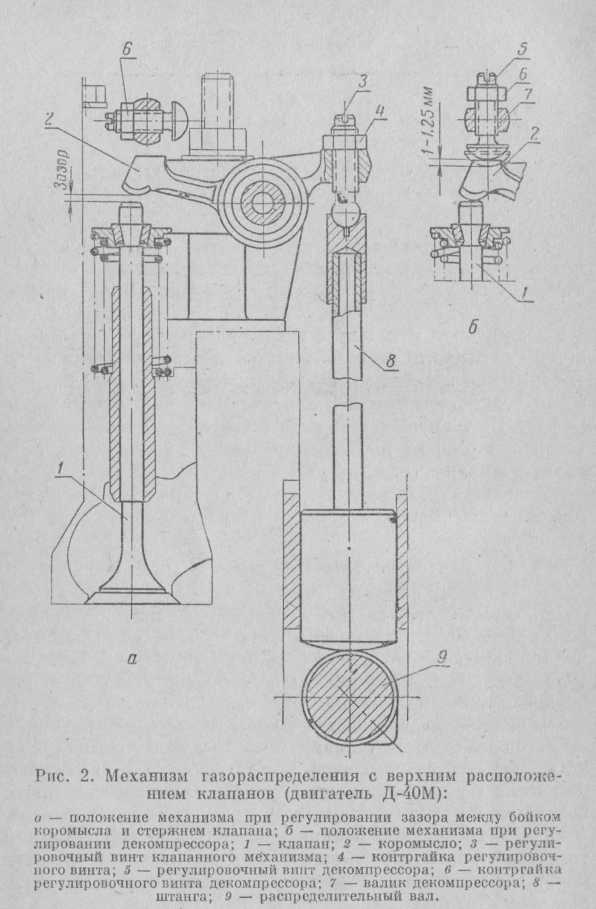

У двигателя с верхним расположением клапанов этот зазор замеряют щупом между стержнем клапана 1 (рис. 2) или стаканом и бойком коромысла 2. Регулируют зазор вращением винта 3 противоположного плеча коромысла. При вращении винта по ходу часовой стрелки (если смотреть на него сверху) зазор уменьшается, при обратном вращении зазор увеличивается.

Если Вы хотите узнать больше о трубопроводной арматуре, рекомендуем посетить сайт mosklapan.ru.

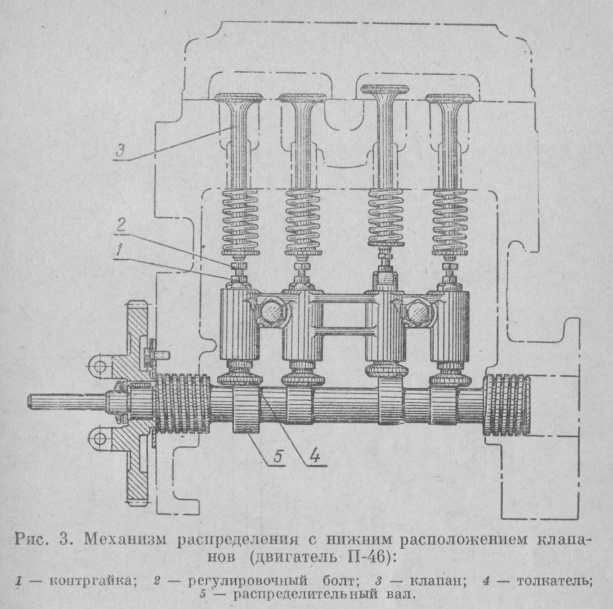

У двигателя с нижним расположением клапанов зазор замеряют между стержнем клапана 3 (рис. 3) и головкой регулировочного болта 2 в толкателе. При завинчивании болта зазор увеличивается, а При вывинчивании — уменьшается.

Зазор сделан с учетом удлинения деталей от нагрева. В противном случае при закрытии клапана его уплотняющая часть может не дойти до седла и не закрыть полностью проходное отверстие. Тогда двигатель не сможет нормально работать.

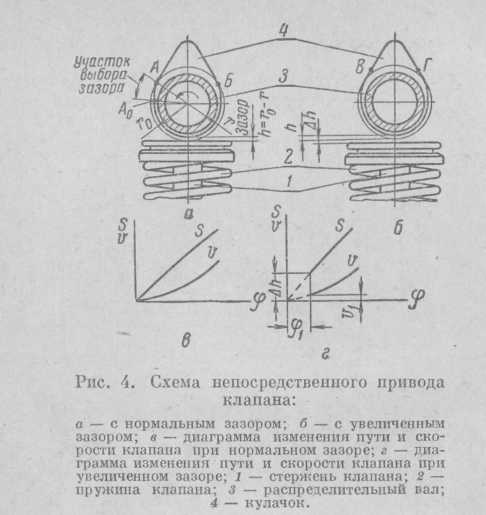

В правильно отрегулированном клапанном механизме зазор обеспечивается профилем тыльной части кулачка распределительного вала 9 и 5 (рис. 2 и 3). Рассмотрим это на упрощенном примере непосредственного привода клапана валом 3 (рис. 4).

При изготовлении кулачка радиус v его тыльной части делают несколько меньшим, чем радиус начальной окружности го, с которой сопрягается носок кулачка. Таким образом, при закрытом клапане и положении носка п верхней точке тыльная часть кулачка не соприкасается с клапаном.

Как видно из рисунка 4, клапан устанавливают так, что при рабочей температуре двигателя его стержень касается только условной начальной окружности кулачка (рис. 4,а). При вращении кулачок будет входить в соприкосновение со стержнем клапана плавно, так как его начальная окружность постепенно переходит в линию профиля носка.‘Для механизмов с непосредственным приводом зазор h, т. е. разность радиусов го — г, принимают ’ равным 2—3 мм. Если же в приводе клапана есть передаточные детали (толкатель, штанга, коромысло), то зазор устанавливается меньшим (0,2—0,4мм). В таких механизмах указанный зазор также соответствует разности радиусов начальной окружности и окружности тыльной части кулачка.

В правилах по эксплуатации трактора нормальная величина зазора может задаваться как для прогретого, так и для холодного двигателя (табл. 1). Однако в любом случае он равен разности радиусов го — г. Несоблюдение условий регулирования (например, регулирование зазоров на холодном двигателе, если величина зазора дана для прогретого) приведет к тому, что при рабочей температуре зазор не будет соответствовать нормальной величине. Вследствие этого нарушится взаимодействие деталей газораспределения и работа двигателя.

Небольшие изменения зазора в пределах десятых и даже сотых долей миллиметра приводят к резкому понижению мощности и экономичности двигателя.

На рисунке 4, б показан на примере клапана с непосредственным приводом случай, когда зазор h увеличен на Δh (стержень 1 клапана расположен ниже начальной окружности кулачка на величину Δh).

Такое сопряжение приводит к возникновению ударов кулачка о клапан, поскольку при вращении кулачка его носок не будет плавно входить в соприкосновение со стержнем. Это явление поясняется графиком (рис. 4, в и г), где линия s показывает изменение пути поступательного движения клапана, а линия v — его скорости при набегании кулачка на стержень клапана в зависимости от угла ф поворота кулачка. При нормальном зазоре, когда торец стержня клапана располагается касательно к начальной. окружности, путь s и скорость и изменяются от нуля плавно. Если же зазор увеличился на величину Δh, то начало открытия клапана сдвинется по углу поворота кулачка на величину φ. Это означает, что в момент соприкосновения кулачка со стержнем скорость клапана моментально возрастает от нуля до v1.

Резкое возрастание скорости приведет к удару кулачка о клапан. Этот удар обычно хорошо прослушивается (стуки клапанов) при работе двигателя, особенно при большом зазоре. Стуки клапанов возникают не только при набегании кулачка на стержень (-открытие клапана), но и при сбегании его (закрытие клапана).

Чем больше отличается зазор от нормального и чем массивнее клапан и сопряженные с ним детали, тем больше сила удара. Это вызывает быстрый износ деталей газораспределения, особенно кулачка, клапана и его седла. Опытами было установлено, что при увеличении зазора с 0,152 до 0,508 мм износ деталей возрос в восемь раз.

Таблица 1: Зазор между бойком коромысла и торцом стержня или стаканом клапана

| Марка двигателя | Зазор у впускного клапана, мм | Зазор у выпускного клапана, мм | ||

|---|---|---|---|---|

| в холодном двигателе | в прогретом двигателе | в холодном двигателе | в прогретом двигателе | |

| КДМ-100 | 0,35 | 0,30 | 0,35 | 0,30 |

| HM3-238HB | 0,25—0,30 | — | 0,25—0,30 | — |

| СМ Д-14 А | 0,40—0,45 | — | 0,40—0,45 | — |

| Д-54А | 0,30 | 0,25 | 0,35 | 0,30 |

| Д-40 К | 0,25 | — | 0^25 | — |

| Д-50 | 0,28 | — | 0.28 | — |

| Д-48 | 0,30 | 0,25 | 0,30 | 0 25 |

| Д-37М | 0,10* | — | 0,10* | — |

| Д-20 | 0,30 | — | 0,35 | — |

| II-46 | 0,25 | 0,20 | 0,25 | 0,20 |

* — в случае установки иа двигатель алюминиевых штанг толкателей зазор должен быть равен 0,30 мм.

Уменьшение зазора приводит к тому, что момент соприкосновения куЛачка со стержнем происходит раньше (до касания линии профиля кулачка), а момент схода кулачка — позже. Это обстоятельство вызвало необходимость в специальном профилировании линии перехода АоА (рис. 4) тыльной части кулачка в линию профиля носка. Эту линию перехода делают либо по спирали, либо по параболе, чтобы обеспечить плавный характер изменения скорости и ускорения клапана в начальный и конечный моменты движения, а значит, и снижение ударных нагрузок на клапанный механизм.

Таким образом, линия перехода обеспечивает нормальное взаимодействие деталей газораспределения при возможном уменьшении зазора в результате колебания рабочей температуры двигателя и вследствие этого изменения размеров его деталей.

Отсутствие зазора приводит к тому, что посадка клапана на седло оказывается неплотной. Это вызывает снижение компрессии в цилиндре, утечку газов из камеры сгорания и быстрое обгорание фасок клапана.

Состояние зазоров в клапанном механизме оказывает большое влияние и на фазы газораспределения.

Фазы газораспределения обозначаются в градусах поворота коленчатого вала по моментам начала открытия и конца закрытия клапанов. При нормальном зазоре, когда торец стержня клапана расположен касательно к начальной окружности, начало открытия клапана характеризуется моментом соприкосновения точки А кулачка (точка сопряжения контуров носка и тыльной части кулачка) со стержнем клапана. Конец открытия наступает при выходе точки Б кулачка из соприкосновения со стержнем клапана.

Увеличение зазора приводит к тому, что соприкосновение кулачка со стержнем (открытие клапана) начинается лишь в точке N, находящейся на поверхности кулачка, а выход из соприкосновения (закрытие клапана) — в точке Г.

Значит, увеличение зазора приводит к запаздыванию открытия и опережению закрытия, т. е. к уменьшению периода открытия клапана. Уменьшение зазора приводит к обратному явлению. Все это нарушает газораспределение, что, в свою очередь, снижает мощность двигателя.

Во время ухода за механизмом газораспределения надо тщательно проверять крепления деталей, осматривать их. При необходимости клапан притирают к посадочному гнезду в головке блока и проверяют на плотность посадки. На величину зазора влияют износы кулачка, толкателя, штанги, коромысла, клапана и посадочного гнезда в головке блока. Кроме того, к изменению зазоров приводит усадка деталей от действующих на них нагрузок, вытягивание болтов и шпилек, ослабление резьбовых соединений. Поврежденные детали надо отремонтировать или заменить новыми.

При ремонте механизма газораспределения надо строго соблюдать технические требования, которым должны отвечать отремонтированные детали и весь механизм в сборе. Размеры фасок и притертой кольцевой полоски гнезд и клапанов приведены в таблице 2.

Таблица 2: Размеры фасок клапанных гнезд и клапанов

| Марка двигателя | Ширина фаски гнезда клапана после фрезерования, мм | Ширина притертой кольцевой полоски клапана, мм |

|---|---|---|

| КДМ-100 | 4,0—4,5 | 2,0—3.0 |

| СМД-14 | 2,0—2,5 | 1.0-2,0 |

| Д-54А | 2,0—3,0 | 1.5—2.0 |

| Д-38, Д-38М, Д-48Л, Д-48М | 2,0—2,2 | 1,5—2,0 |

| Д-37М | 2,0—2.5 | 1,5—2,0 |

| Д-20 | 2,0—2,5 | 1,5—2,0 |

Положение тарелки клапана относительно плоскости сопряжения головки цилиндров с блоком должно соответствовать значениям, указанным в таблице 3.

Сопряжение клапан — гнездо подвергают механической притирке. В результате верхняя кромка притертой (матовой) полоски должна быть на расстоянии не менее 1 мм от края конусной поверхности тарелки клапана. После притирки во впускные и выпускные каналы головки цилиндров заливают керосин и проверяют сопряжение на герметичность. Клапан последовательно поворачивают относительно оси и в каждом положении задерживают не менее 3 мин. Просачивания керосина не должно быть.

Перед сборкой механизма проверяют упругость клапанных пружин. В таблице 4 даны соотношения между усилием сжатия и размером (высотой) пружины в свободном и рабочем положениях. Например, пружина двигателя Д-54А в свободном состоянии имеет длину 93 мм, а в рабочем — 75,5 мм. Чтобы сжать пружину до 75,5 мм, надо приложить усилие 16 кГ (не менее).

Таблица 3: Положение тарелки клапанов

| Марна двигателя | Утопание тарелки клапанов относительно поверхности сопряжения головки цилиндров с блоком, мм | |

|---|---|---|

| >ормальное | допустимое | |

| КДМ-100 | Не более 3,0 | 6,0 |

| СМД-14 | 1,15—1,45 | 3.0 |

| Д-54А / | Не более 1,0 | 3.0 |

| Д-38, Д-48М, Д-48 Л | 0,22-0,08 | 2.0 |

| Д-37М | 2,45—2,75 | 4,5 |

| Д-20 | — | 4.3 |

| II-46 | Не более 0,5 | Выступание 0,5 |

Таблица 4: Упругость пружин клапанов механизма газораспределения

| Марка двигателя | Усилие, действующее на пружину на рабочей высоте, кГ | Длина пружины, мм | ||

|---|---|---|---|---|

| нормальное | допусти мое | в свободном состоянии (нормальная) | в рабочсл положении | |

| КДМ-100; | 89,0 | |||

| — внутренняя | 4,48 | 3,6 | 60,0 | |

| — наружная | 32,815 | 28,8 | 92,0 | 78,0 |

| СМД-14А: | ||||

| — внутренняя | 6,0 | 5,0 | 76.0 | 52,5 |

| — наружная | 16,0 | 14,0 | 77,0 | 55,0 |

| ДТ-54А | Не менее 16,0 | 14,0 | 93,0 | 75,5 |

| Д-38, Д-48М, Д-48Л: | ||||

| — внутренняя | 140+1.5 | 11,5 | 77,0 | 48,0 |

| — наружная | 13,3 ±1,5 | 10.5 | 87,0 | 51,0 |

| Д-37М | 21,3±1,9 | 17,0 | 58,5 | 38,9 |

| Д-20 | Не менее 16,0 | 14,0 | 93,0 | 75,5 |

| П-46 | 13,5±1-2 | 11,0 | 63,5 | 50,0 |

При сборке механизма проверяют посадку сухариков клапанов. Они должны располагаться без перекоса и плотно прилегать к конусной поверхности упорной тарелки клапанной пружины. Выступание сухариков над тарелкой не должно отличаться от величин, указанных в таблице 5. Возможно смещение одного сухарика относительно другого, но не более чем на 0,3 мм. Зазор между половинками сухариков в месте стыка должен быть 0,5—0,6 мм с каждой стороны (для двигателя СМД-7 — 0,5—1 мм).

Таблица 5: Положение сухариков клапанов относительно тарелки пружины

| Марка двигателя | Выступание сухариков над тарелкой пружины, мм |

|---|---|

| Д-54 А | 0,25-2,5 |

| СМД-14 | — |

| Д-38 | 0,5—2,0 |

| Д-48М, Д-48Л, Д-40К | 0,5—1,5 |

| Д-37М | 0,6 |

| Д-20 | 0,7—2,5 |

Зазоры в клапанных механизмах регулируют в такой последовательности.

У двигателя с верхним расположением клапанов предварительно снимают крышку клапанного механизма и устанавливают поршень регулируемого цилиндра в положение конца такта сжатия. Для этого проворачивают коленчатый вал (при выключенной компрессии) вручную за рукоятку или за обод маховика пускового двигателя при включенной шестерне привода. После начала всасывания, которое определяют по началу открытия всасывающего клапана, нужно повернуть коленчатый вал еще приблизительно на один оборот и поставить декомпрессор в положение «работа». Затем следует подобрать щуп, толщина которого равна нормальной величине зазора, и вставить его в просвет между бойком коромысла и стержнем клапана (или разгружающим стаканом). При нормальном зазоре щуп между этими деталями должен проходить свободно, с небольшим трением. Если зазор не соответствует толщине щупа, его надо отрегулировать. Для этого гаечным ключом ослабляют контргайку 4 (рис. 2) и отверткой поворачивают регулировочный винт 3 в нужную сторону до получения нормального зазора. После этого контргайку затягивают до отказа и еще раз проверяют щупом зазор. Отрегулировав один клапан, приступают к регулировке другого. Следует помнить, что у большинства двигателей зйзор у выпускного клапана больше, чем у впускного, так как при работе выпускной клапан сильнее нагревается, чем впускной.

Перед регулировкой зазоров полезно слегка обстучать каждый клапан деревянным молотком в направлении оси, чтобы уплотнить его посадку в гнезде и «осадить» пружину.

Клапаны четырехцилиидрового двигателя можно отрегулировать за два приема. Вначале поршень первого цилиндра ставят в положение конца такта сжатия и у двигателя с порядком работы 1—3—4—2 регулируют первый, второй, третий и пятый клапаны. Сделав еще один оборот коленчатого вала, регулируют четвертый, шестой, седьмой и восьмой клапаны. У двхетателя КДМ-100 за первый прием регулируют первый, второй, третий и шестой клапаны, а за второй прием — четвертый, пятый, седьмой и восьмой. Такая последовательность объясняется соответствующим расположением кулачков на распределительном валу.

На практике чаще применяется способ, при котором клапаны регулируют через пол-оборота коленчатого вала. Так, для четырехцилиндрового двигателя через каждые пол-оборота регулируют оба клапана последовательно в первом, третьем, четвертом и, наконец, во втором цилиндре (регулировка в четыре приема).

У шестицилиндрового двигателя регулировку проводят в шесть приемов, т. е. через каждые пол-оборота в соответствии с порядком работы двигателя 1—5—3—6—2—4.

Тех же соображений придерживаются и при регулировании двигателей с нижним расположением клапанов. Особенности их регулирования таковы. Сняв люк клапанного механизма и установив поршень соответствующего цилиндра в положение конца такта сжатия, гаечным ключом ослабляют контргайку 1 (рис. 3) регулировочного болта 2, удерживая этот болт от проворачивания другим ключом. Затем подбирают щуп, толщина которого равна нормальной величине регулируемого зазора, и вставляют его в просвет между стержнем клапана и головкой регулировочного болта. Для установления нормального зазора вращают ключом регулировочный болт. После рсгулиров-ки затягивают контргайку, удерживая болт 2 от проворачивания, а затем окончательно проверяют полученный зазор и ставят крышку люка клапанного механизма на место.

Нормальная работа механизма газораспределения обеспечивается не только регулировкой зазора, но и правильным соединением между собой шестерен привода распределительного вала. Шестерни соединяют строго по меткам, которые наносят на них при изготовлении. Например, на шестерне коленчатого вала двигателя СМД-14 есть метка К (третий зуб справа от оси шпоночного паза), на шестерне кулачкового вала — метка Р, на шестерне привода’ топливного насоса — метка Т. На промежуточной шестерне нанесены три метки К, Р и Т. При правильной сборке одинаково обозначенные метки должны совпасть. Этим достигается согласованная работа кривошипно-шатунного механизма, механизма газораспределения и системы топ-ливоподачи.

У двигателя HM3-238HB зазоры регулируют в холодном состоянии или не ранее чем через 15 мин после остановки двигателя. Перед регулировкой снимают крышки головок цилиндров, а затем прокручивают коленчатый вал до совмещения метки на маховике с указателем на картере маховика или риски на шкиве коленчатого вала с меткой на крышке шестерен распределения. Метки совмещают при такте сжатия в первом цилиндре, когда клапаны этого цилиндра закрыты. Клапаны регулируют с учетом порядка работы цилиндров двигателя ЯМЗ-238НВ: 1—5—4—2—6—3—7—8. Можно одновременно регулировать клапаны в двух цилиндрах: нервом и пятом; четвертом и втором; шестом и третьем; седьмом и восьмом.

Так, для регулирования зазоров в первом и пятом цилиндрах надо повернуть коленчатый вал на 40° после совмещения меток. В этом положении все клапаны первого и пятого цилиндра будут закрыты.

Рекомендуется при регулировке проверять с помощью динамометрического ключа затяжку болтов крепления осей коромысел. Нормальная затяжка соответствует 12 — 15 кг.

Для проверки зазора между бойком коромысла и торцом клапана пользуются двумя щупами: 0,25 мм и 0,30 мм. Ослабив контргайку регулировочного винта, поворачивают винт отверткой настолько, чтобы установился зазор, в который щуп толщиной 0,25 мм будет входить свободно, а толщиной 0,30 мм — с усилием. После этого контргайку затягивают, придерживая регулировочный винт отверткой, и вновь проверяют зазор.

Чтобы отрегулировать зазоры в следующей паре цилиндров, коленчатый вал провертывают на 180° в направлении вращения. Убедившись в правильной регулировке всех клапанов, крышку клапанного механизма ставят на место и затягивают барашки.

У двигателя Д-37М затруднен доступ к местам регулировок. Для облегчения вывинчивают болт передней вилки карданного вала рулевого управления и отводят вал в сторону. Если вилка не выходит из зацепления с вип-том гидроусилителя, то надо освободить карданный вал и снять его. Для этого нужно вывернуть болт фиксатора заднего карданного вала и сместить вал вместе с рулевым колесом назад.

Регулировка декомпрессора

При включении декомпрессора на клапаны двигателя действует специальное устройство, второе отжимает их от посадочного гнезда, преодолевая сопротивление пружин, и удерживает клапаны в открытом положении. Открытые проходные отверстия клапанов значительно снижают компрессию в цилиндрах, что облегчает вращение коленчатого вала. Чем больше ход клапана при действии на пего декомпрессора, тем больше открываются проходные отверстия и тем легче запуск двигателя. Однако в двигателях с верхним расположением клапанов в положении в. м. т. поршень очень близко подходит к тарелкам. При опускании же клапанов на большую величину возникает опасность столкновения поршня с тарелками клапанов. Поэтому регулировкой механизма декомпрессора предусматривается восстановление нормального хода клапана при включении декомпрессора, обеспечивается свободный выход воздуха при такте сжатия и исключается столкновение поршня с клапаном.

Наибольшее распространение получили декомпрессионные механизмы двух типов: с боковым расположением декомпрессионных валиков и с верхним расположением декомпрессионного вала. Регулировка этих декомпрессоров неодинакова. У двигателя Д-37М, имеющего боковое расположение валиков, декомпрессионный механизм совсем не регулируют. Нормальный ход клапанов при включед-ном декомпрессоре устанавливают при сборке механизма. В условиях эксплуатации иногда приходится изменять длину тяги с таким расчетом, чтобы фиксированные положения рукоятки декомпрессора строго соответствовали требуемому положению валиков относительно толкателей (полностью открытый и полностью закрытый клапан).

Если нужна регулировка в механизме декомпрессора, то ее проводят одновременно с регулировкой зазоров в клапанах. Для регулировки декомпрессора поршень цилиндра надо устанавливать в положение конца .такта сжатия, когда кулачки не действуют на клапаны и не препятствуют действию декомпрессора, т. е. делают то же, что и при регулировке клапанов. Чтобы не повторять работу, регулировку клапанного механизма и механизма декомпрессора совмещают в одну операцию: вначале регулируют зазоры, а затем — механизм декомпрессора. Это объясняется тем, что во время регулировки зазоров неизбежно меняется ход клапана под действием декомпрессора.

У двигателей Минского тракторного завода последовательность регулировки декомпрессора такова. Когда поршень регулируемого цилиндра находится в положении конца такта сжатия, рукоятку декомпрессора переводят (рис. 2,6) во включенное положение (клапаны опущены). Затем гаечным ключом ослабляют контргайку 6 и отверткой вращают регулировочный винт 5 против хода часовой стрелки до появления зазора между коромыслом 2 и сферической головкой винта 5. Затем винт вращают по ходу часовой стрелки до тех пор, пока коромысло не коснется клапана (рис. 2, б). Начиная от этого положения винт вращают в ту же сторону еще на ixU оборота, что обеспечивает открытие клапана на 1’Д мм (если шаг резьбы регулировочного винта равен 1 мм). Для двигателя Д-48ПЛ винт завертывают на 0,8—1 оборот от положения касания коромысла о клапан. По окончании регулировки контргайку завинчивают до отказа, В такой же последовательности регулируют и остальные клапаны.

Регулировка осевого перемещения распределительного вала

Для нормальной работы распределительных шестерен и вала предусматривают определенный свободный ход распределительного вала в осевом направлении. В зависимости от типа устройств, воспринимающих осевые давления вала, его свободный ход бывает регулируемым и нерегулируемым.

У двигателей с регулируемым свободным ходом распределительного вала осевые перемещения воспринимаются винтом 1 (рис. 5), ввинченным в крышку 3 распределительных шестерен против оси вращения вала 5. Свободный ход характеризуется величиной зазора между регулировочным винтом 1 и болтом 4 (вместо болта в торец вала иногда запрессовывают упорную пяту). Последовательность регулирования зазора такова.

Ослабив контргайку 2, ввертывают регулировочный винт 1 до упора, а затем отвинчивают его на некоторый угол. Так, у двигателя Д-50 и Д-54 А винт повертывают на lU оборота. После этого затягивают контргайку.

Увеличенный против нормального свободный ход вызывает во время работы двигателя стуки в картере распределительных шестерен, что приводит к быстрому износу деталей распределения и нарушению работы двигателя. Поэтому при периодическом уходе за трактором надо восстанавливать нормальный свободный ход вала, проделав последовательно описанные выше регулировочные операции.

Сельхозтехника

Сельхозтехника