Общие сведения. После регулировки момента начала действия регулятора, перед тем как приступить к регулировке момента впрыска, проводят предварительную проверку и регулировку равномерности максимальной подачи топлива, чтобы последующую операцию выполнить более точно. Это объясняется тем, что все три указанные регулировки взаимно влияют одна на другую.

Регулировка равномерности и максимальной подачи топлива необходима для того, чтобы обеспечить впрыск топлива в каждый цилиндр дизеля в одинаковых порциях и в таком количестве, которое необходимо для получения от двигателя нужной мощности при заданных оборотах коленчатого вала.

Регулировка на равномерность подачи выполняется для каждой секции насоса отдельно. Максимальная же подача устанавливается регулировочным устройством, влияющим на изменение подачи одновременно и одинаково для всех секций.

Вначале насос регулируют на равномерность подачи. Этот показатель характеризуется производительностью каждой насосной секции, причем в расчет берутся две секции: одна, дающая наибольшую производительность, и другая — наименьшую.

Коэффициент неравномерности подачи подсчитывают по этим двум секциям как разность наибольшей и наименьшей производительностей, отнесенную к их средней величине, т. е. к половине суммы. Обычно коэффициент выражают в процентах, поэтому полученную величину умножают на 100.

По техническим требованиям, к работе пригоден насос, который имеет коэффициент неравномерности не более 3%, полученный на номинальных оборотах вала насоса и при полной подаче топлива. При уменьшении подачи, устанавливаемой рейкой, коэффициент неравномерности увеличивается в основном за счет снижения средней величины подачи (на некоторых промежуточных режимах допускают неравномерность 30% и более). Однако регулировку выполняют на номинальном режиме насоса, ориентируясь на коэффициент неравномерности 3%.

При регулировке на равномерность подачи надо замерять производительность каждой насосной секции.

Если проверка it подсчет коэффициента неравномерности, дадут величину, которая будет больше нормальной, то насос регулируют на равномерность подачи. Для этого подачу секций, имеющих наибольшую и наименьшую производительность, соответственно уменьшают и увеличивают, поворачивая плунжер относительно его гильзы. Для выполнения этой регулировки служит устройство, соединяющее плунжер с рейкой насоса.

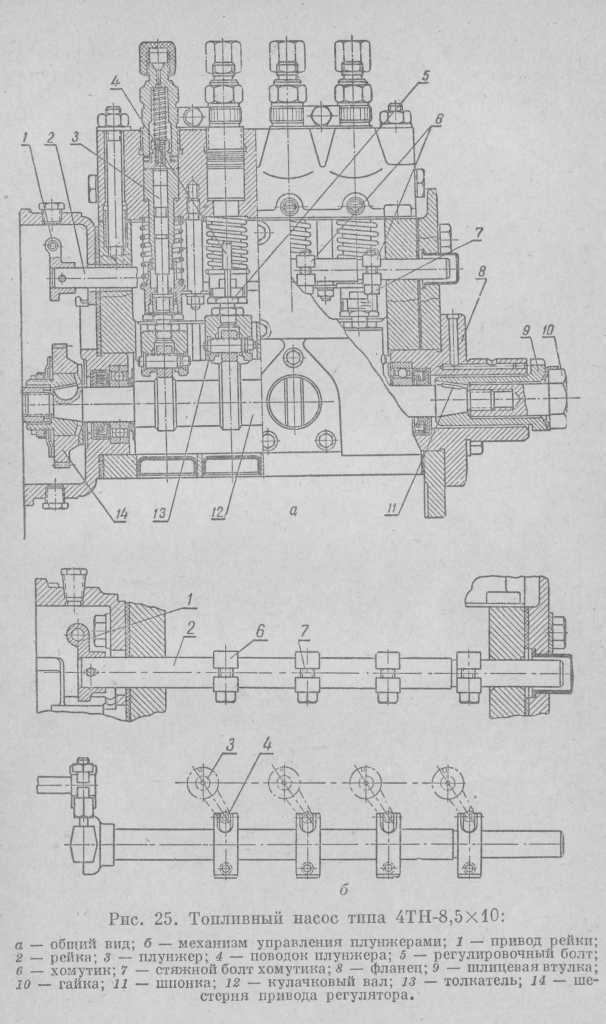

У насосов типа 4ТН-8,5Х 10 поводок 4 (рис. 25) плунжера соединяется с рейкой 2 хомутиком 6, закрепленным на рейке стяжным болтом 7. Чтобы изменить подачу топлива данной секцией, надо ослабить стяжной болт и переместить хомутик по рейке в соответствующую сторону, а затем закрепить хомутик винтом. Смещение хомутика по направлению к регулятору приводит к уменьшению подачи, смещение в противоположную сторону — к увеличению. Передвижение хомутика на 1 мм соответствует изменению подачи топлива секцией на 5—7 г/мин.

Замерив производительность секций насоса, выбирают из них две, которые дают наибольшую и наименьшую производительность. Затем, смещая хомутики в нужную сторону, добиваются, чтобы производительность регулируемых секций была приближена к среднему значению. При смещении хомутиков удобно воспользоваться штангенциркулем, чтобы точнее поставить хомутик на требуемую величину и закрепить его на рейке.

После первой регулировки опыт повторяют, начиная с замера производительности, и таким образом добиваются нужной равномерности по всем секциям. Среднюю производительиость насосных секций задают из расчета часового расхода топлива при максимальной мощности .на регуляторе. Если в результате регулировки окажется, что средняя производительность секций не равна расчетной, то надо проверить вылет винта, ограничивающего максимальную подачу. Нормальный вылет, как сказано выше, составляет 9—11 мм. Если необходимо, устанавливают нужный вылет винта и обязательно повторяют регулировку момента начала действия регулятора.

При нормальном вылете винта и при средней подаче, не соответствующей нормальной, надо все хомутики (рис. 25, а) сместить на одинаковую величину по рейке: для уменьшения подачи — в сторону регулятора, а для увеличения — в противоположную сторону. После этой операции следует повторить проверку и регулировку на равномерность подачи. Объем работы в этом случае можно сократить, если заранее подсчитать среднюю величину подачи (из расчета номинального часового расхода топлива для данного дизеля) и в соответствии с ней отрегулировать производительность каждой секции.

Вылет винта ограничения максимальной подачи топлива должен быть установлен нормальным при регулировании момента начала действия регулятора. В небольших пределах (2—3 мм) этим винтом можно регулировать на стенде среднюю производительность всех секций одновременно. В этом состоит регулировка максимальной подачи. Однако винтом 11 (рис. 20) ограничения максимальной подачи следует пользоваться в процессе эксплуатации трактора, когда по каким-либо соображениям требуется изменить максимальную подачу для получения нужной мощности (в результате износа плунжерных пар подача топлива снижается, что приводит к снижению мощности). Вывинчивая несколько винт 12, подачу увеличивают до получения нужной мощности. Регулировка максимальной подачи на стенде этим винтом и в больших пределах может привести к тому, что вылет винта окажется недостаточным уже перед установкой насоса на двигатель и тогда в процессе работы нечем будет восстанойить нормальную подачу, а значит, и мощность дизеля.

У насоса типа КДМ-100 плунжер 8 (см. рис. 23) соединяется с рейкой 9 зубчатым сектором 7. Зацепление рейки с сектором выполнено по метке и во время регулировок нарушать его нельзя. Чтобы изменить подачу топлива данной секцией, надо снять с корпуса головку секции, вынуть из нее плунжер, ослабить крепление сектора на плунжере и повернуть его относительно неподвижного плунжера. При повороте сектора по ходу часовой стрелки (если смотреть на него со стороны нижнего торца плунжера) подача увеличивается, при повороте в обратную сторону она уменьшается. Один градус поворота сектора соответствует изменению подачи топлива примерно на 1 г/мин.

Чтобы замерить, на сколько градусов повернут сектор, надо воспользоваться специальным приспособлением. Оно несложно по устройству и состоит из корпуса в виде плиты со стойкой для зажима в тисках. На корпусе по окружности нанесена шкала 15°—0—15° с нулевой отметкой посредине. В центре шкалы установлен поворотный сектор от выбракованного плунжера. На секторе со стороны, противоположной зубьям, припаяна стрелка — указатель поворота сектора. В сквозное отверстие, расположенное рядом, вставляют в опрокинутом положении плунжер с сектором регулируемой секции. При замере оба сектора вводят в зацепление по меткам при положении стрелки-указателя на нулевом делении. После такой установки плунжер закрепляют воротком. Исходя из замера производительности отдельных секций, подсчитывают, на сколько градусов надо повернуть сектор относительно плунжера, чтобы подогнать производительность секции к средней, вычисленной по нормальному часовому расходу. Затем ослабляют крепление сектора на плунжере и поворачивают сектор па нужный угол в требуемом направлении, замечая угол при помощи шкалы и стрелки-указателя. После этого сектор закрепляют на плунжере, отвернув вороток, вынимают плунжер с сектором и собирают насосную секцию. Так поступают с каждой секцией, добиваясь равномерной средней подачи, вычисленной по нормальному часовому расходу топлива для получения номинальной мощности дизеля. Как видно, рассмотренная регулировка аналогична регулировке на равномерность и максимальную подачу топлива у насоса 4ТН-8,5Х10, с той лишь разницей, что техника изменения подачи топлива секцией связана с ее разборкой и использованием специального приспособления, которое легко изготовить в мастерской хозяйства.

Кроме того, необходимо иметь в виду следующее:

- при замере производительности насосных секций обороты вала насоса устанавливают номинальными;

- рейку насоса, ход которой и положение муфты ограничения максимальной подачи предварительно отрегулированы, устанавливают до упора в пружину корректора, под которую подложена металлическая прокладка толщиной 2,2 мм.

У одноплунжерных топливных иасосов регулировка на равномерность подачи не требуется. Максимальную подачу регулируют винтом корректора. Так, у двигателя Д-20 для увеличения подачи винт вывертывают при ослабленной контргайке 5 (рис. 24). Для значительного изменения подачи (более 4 г/мин) можно изменить длину поводка, ввернутого в торец рейки со стороны регулятора, или передвинуть хомутик по рейке. Производительность насоса 1ТН-8,5Х10 проверяют при 800 об/мин, а 1ТН-8,5Х10А —при 900 об/мин вала насоса. Рейку ставят в положение максимальной подачи, но не включают корректор. Так же регулируют максимальную подачу топлива насосом 4ТН-8,5Х10, оборудованным малогабаритным регулятором.

Установка момента выключения подачи. Эта регулировка ограничивает ход наружного рычага регулятора до такого положения, при котором подача топлива прекращается (двигатель перестает работать). Ход наружного рычага регулятора ограничивается с одной стороны винтом выключения подачи, а с другой — винтом ограничения максимального скоростного режима. При установке топливного насоса на дизель правильно подобранный ход наружного рычага регулятора позволит верно отрегулировать и длину тяг, соединяющих наружный рычаг регулятора с рычагом управления подачей топлива.

У насосов типа 4ТН-8,5Х10 ограничительный винт 29 (рис. 20) выключения подачи расположен с правой стороны сектора 30 наружного рычага 22 регулятора. Он ввинчен головкой вниз в кронштейн, прикрепленный it корпусу регулятора. Чтобы иметь доступ к винту, достаточно снять крышку, которой прикрыты сектор рычага и регулировочные винты.

Для регулирования винта выключения подачи топлива насос настраивают на нормальный или пониженный скоростной режим и переводят наружный рычаг регулятора вправо до упора сектора в ограничительный винт. Такое положение рычага соответствует моменту полного прекращения подачи топлива. Если при этом секции продолжают подавать топливо к форсункам, винт 29 вывинчивают при ослабленной контргайке 28, увеличив ход рычага регулятора. Если же момент полного прекращения подачи наступил ранее, до соприкосновения сектора с ограничительным винтом, то винт надо завинтить, уменьшив тем самым ход рычага. По окончании регулирования контргайку 28 винта затягивают до отказа и устанавливают на место крышку. Значения скорости вращения кулачкового вала насоса, при которой автоматически выключается подача, указаны в таблице 9.

Из таблицы видно, например, что у двигателя Д-37М поминальный скоростной режим 1600 об/мин, у насоса-800 об/мин. Полное выключение подачи должно происходить при частоте вращения, не превышающей 950 об/мин. Номинальный скоростной режим двигателя Д-48М 1700 об/мин, а насоса — 850 об/мин. Подача прекращается при 950 об/мин.

У насоса двигателя КДМ-100 винт 17 (рис. 22) называют ограничителем минимальных оборотов, так как он ограничивает ход рейки не в момент полного выключения подачи (как у насосов типа ТН-8,5Х10), а в том случае, когда наступает устойчивая работа дизеля на минимальных оборотах холостого хода. При этом внутреннее плечо трехплечего рычага 3 регулятора упирается в вертикальный винт 17 с пружиной 18. Моменту соприкосновения плеча и винта соответствует упор штифта в прилив, сделанный на рычаге управления подачей топлива. Чтобы заглушить дизель, т. е. полностью прекратить подачу топлива, надо оттянуть в сторону штифт на рычаге управления подачей топлива и дослать дальше рычаг. Тогда внутреннее плечо трехплечего рычага регулятора надавит снизу на наконечник 15 ограничительного винта и, преодолев сопротивление пружины, несколько поднимется вверх. Этого достаточно для того, чтобы сместить еще ход рейки до момента полного выключения подачи, и двигатель заглохнет.

Для регулирования валу насоса сообщают 265— 285 об/мин. Наружный рычаг 16 регулятора ставят так, чтобы внутреннее плечо рычага 3 дошло до соприкосновения с винтом, не сжимая его пружину. В этом положении замеряют расстояние между ограничительной муфтой рейки и пружиной корректора. У нормально отрегулированного насоса оно равно 21—22 мм. Если расстояние не соответствует указанному, то насос надо подрегулировать. Для этого рейку устанавливают так, чтобы было выдержано указанное расстояние, и вращением подводят регулировочный винт 13 ограничения минимальных оборотов до соприкосновения с внутренним плечом рычага 3.

По мере износа двигателя и насоса рейку смещают из положения минимальной подачи в сторону ее увеличения. Это можно сделать непосредственно па двигателе. Для этого снимают крышку 9, закрывающую головку болта 17, и торцовым ключом поворачивают болт против хода часовой стрелки, проверяя на работающем дизеле устойчивость минимальных оборотов холостого хода. Для смещения рейки в сторону уменьшения подачи болт вращают по ходу часовой стрелки. После регулировки крышку устанавливают на место.

Регулировка момента начала впрыска. Впрыскивание топлива в цилиндры дизеля должно происходить в строго определенный момент, характеризуемый углом поворота коленчатого вала до прихода поршня в в. м. т. Этот угол называют углом опережения впрыска по аналогии с углом опережения зажигания в карбюраторных двигателях.

Впрыск с большим углом опережения (ранний) и с малым (поздний) нарушает работу дизеля. В первом случае резко (в 2—3 раза) возрастает жесткость работы двигателя, приводящая к преждевременному’ его износу, растет расход топлива на единицу мощности и затрудняется запуск дизеля. Во втором случае тоже резко ухудшается топливная экономичность и пусковые качества, увеличивается дымность выпуска из-за недогорания части топлива, поданного в цилиндры. Для каждого дизеля существует оптимальный угол опережения впрыска, при котором он работает наиболее экономично, развивает наибольшую мощность, легко и быстро запускается. Оптимальный угол опережения устанавливают регулировкой момента начала впрыска топлива. Проверкой вначале определяют фактический угол опережения на данном двигателе, затем при необходимости регулируют его, добиваясь оптимального угла, рекомендуемого заводом-изгото-вителем.

Проверка угла опережения впрыска представляет собой довольно сложную операцию, требующую высокой точности. Существуют два способа: определение непосредственно угла опережения впрыска топлива форсункой и определение угла опережения подачи по моменту начала перетекания топлива из надплунжерного пространства в топливопровод высокого давления. Первый способ довольно сложный, но достаточно точный, второй— простой, но точность замера ниже, чем при первом способе, и ухудшается по мере износа плунжерных пар. При сильно изношенных парах вторым способом пользоваться нельзя, так как результаты замера будут резко искажены.

Поэтому для каждого дизеля существуют два регулируемых показателя: момент начала впрыска топлива и момент начала его подачи, выраженные в градусах поворота коленчатого вала, а иногда и поворота кулачкового вала топливного насоса, которым удобно пользоваться при выполнении регулировок на стендах. Эти показатели нельзя смешивать, так как каждый из них используется в зависимости от принятого способа проверки угла опережения впрыска топлива. Кроме того, момент начала впрыска наступает позже момента начала подачи. Эта разница по углу поворота коленчатого вала для дизелей равна 9—11°, так как с момента начала подачи затрачивается определенное время на подъем давления топлива, при котором прекращается деформация стенок трубопровода высокого давления и некоторое сжатие топлива.

У большинства топливных насосов угол опережения впрыска регулируют двумя устройствами: винтом на головке толкателя (отдельно для каждой насосной секции) и соединительной шайбой в механизме-привода (одновременно для всех секций насоса). Наличие двух регулировочных устройств позволяет достигать высокой точности регулирования на стенде, а в процессе эксплуатации — восстанавливать оптимальную регулировку упрощенными приемами, быстро и с необходимой точностью.

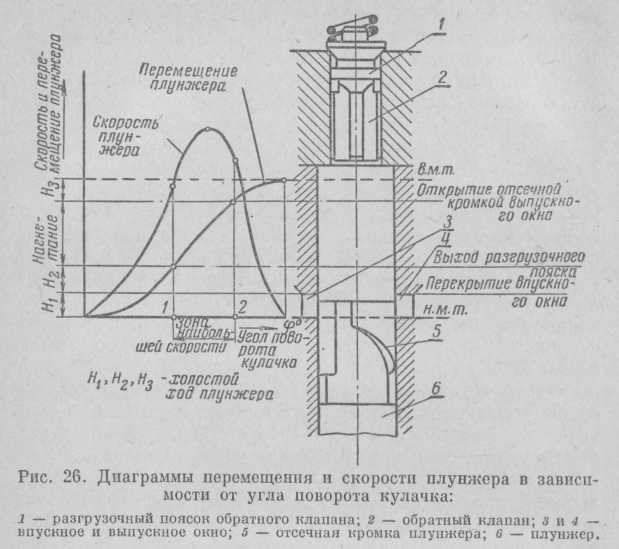

На стенде регулируют каждую секцию отдельно на момент начала подачи или впрыска. Начало периода впрыска устанавливают в зоне максимальной скорости движения плунжера при такте нагнетания. Это необходимо для получения наивыгоднейшей скорости истечения топлива из сопла форсунки и наилучшего его распылива-ния в течение всего периода впрыска. На рисунке 26 показаны диаграммы изменения хода плунжера и скорости его движения в зависимости от угла поворота кулачкового вала насоса. Характер изменения этих диаграмм обусловливается профилем кулачка (существуют кулачки с нормальным и тангенциальным профилями).

Для наилучшего распыливания топливо выгодно впрыскивать в цилиндры при максимальной скорости плунжера. Так как впрыск совершается не мгновенно, а за определенный период времени, то начало его происходит в точке 1 (рис. 26), а конец в точке 2. Весь период впрыска совершается на наивыгоднейшем участке по скорости плунжера. Непосредственная регулировка момента начала впрыска для получения периода впрыска в зоне максимальных скоростей плунжера отсутствует. Она обеспечивается только установкой зазора между пяткой плунжера и головкой болта толкателя, который для рассматриваемых насосов равен 0,3—0,4 мм.

Таким образом, регулировка насоса на момент начала подачи или впрыска начинается с установления указанного зазора.

Затем устанавливают интервал в 90° между подачами топлива в отдельных секциях, учитывая порядок их работы. В этом состоит одна из основных задач регулирования момента впрыска на стенде. В дальнейшем такое согласование действий отдельных секций позволит при установке насоса на двигатель выдержать оптимальный угол опережения впрыска обычным соединением деталей привода по заводским меткам. Если же дополнительной проверкой момента впрыска (подачи) выявится необходимость в корректировании угла опережения, то эту операцию выполняют одним приемом для всех секций одновременно при помощи шайбы в механизме привода. Тогда угол опережения впрыска топлива проверяют лишь в одной первой секции, для чего на маховике дизелей нанесена отметка в. м. т. или момента впрыска (подачи) соответственно для первого цилиндра. Эти метки используются при проверке и регулировании угла опережения подачи топлива.

Угловой интервал между подачами регулируют при помощи болтов на толкателях. Значит, угловой интервал изменяют (приближают его к 90°) за счет того же зазора между толкателем и плунжером, но в небольших пределах.

Работа топливного насоса должна быть согласована с работой кривошипно-шатунного механизма, поэтому при установке насоса на двигатель (при нормальном зазоре между толкателем и плунжером и при правильном угловом интервале менаду подачами) достаточно соединить детали привода по меткам. Однако в большинстве случаев требуется дополнительная корректировка угла опережения, особенно у поработавшего насоса и двигателя. Для этого необходимо определять момент начала подачи или впрыска топлива и регулировать угол опережения непосредственно на двигателе с высокой точностью. Корректировку ведут при помощи регулировочного устройства в механизме привода насоса.

Всем этим операциям по регулированию момента впрыска (подачи) На стенде и па двигателе предшествует проверка фактического угла опережения. Исходя из этой проверки и определяется потребность в регулировании. Рассмотрим приемы и последовательность проверки углов опережения впрыска и подачи на стенде.

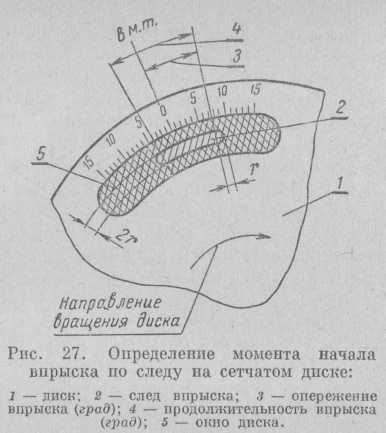

Проверка угла опережения впрыска на стенде. Закрепив форсунку в специальном держателе стенда КО-1608 так, чтобы ее сопловое отверстие было приближено к вращающемуся диску не более чем на 4 мм (для КДМ-100— 8 мм), соединяют ее топливопроводом высокого давления со штуцером проверяемой насосной секции. Сетчатые окна диска, закрепленного на валу насоса, замазывают тонким слоем универсальной смазки УС (солидол), и при выключенной подаче топлива запускают стенд. Затем при установившихся номинальных оборотах вала насоса смещением рейки в сторону максимальной подачи и обратно создают кратковременный впрыск на вращающийся диск (приблизительно 3—5 впрысков). После этого стенд останавливают и по расположению следа топлива на сетчатом окне относительно шкалы диска отсчитывают угол опережения впрыска (рис. 27). Сравнив замеренную величину угла с оптимальной, определяют потребность в регулировании. Для большей точности опыт проделывают три раза.

На стенде СДТА-1 момент и угол опережения впрыска определяют на работающем насосе включением тумблера проверяемой секции. Отсчет угла ведется на дцске со шкалой, на которую падает импульс света от стробоскопического устройства.

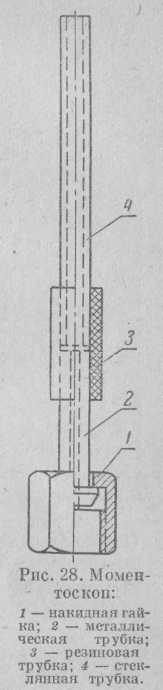

Проверка угла опережения подачи на стенде KO-16Q8. Сняв трубопровод высокого давления с проверяемой секции, устанавливают на его место моментоскоп — стеклянную трубочку 4, соединенную резиновой трубкой 3 с головкой трубопровода 2 высокого давления (рис. 28). Включив полную подачу, заполняют топливом моментоскоп до середины стеклянной трубочки, прокручивая рукой вал насоса. Затем, медленно вращая вал, определяют момент, при котором уровень топлива в трубочке начинает подниматься, и вращение вала прекращают. Момент начала подъема уровня означает момент начала нодачи, при котором топливо из надплун-жерного пространства начинает перетекать через обратный клапан в магистраль высокого давления. Угол опережения подачи в градусах поворота кулачкового вала отсчитывают по шкале диска с сетчатыми окнами против соплового отверстия форсунки, закрепленной в держателе стенда.

Для удобства отсчета на корпусе насоса закрепляют неподвижно стрелку-указатель, острие которой выводят точно против соплового отверстия. Угол опережения подачи топлива отсчитывают по делениям между нулевой отметкой шкалы и острием стрелки указателя (или сопловым отверстием форсунки, если стрелки нет). Для большей точности опыт проделывают три раза.

Значения оптимальных углов опережения впрыска и подачи, с которыми сравнивают замеренные фактические значения углов, указаны в таблице 9. Насосную секцию необходимо регулировать, если фактическое значение угла опережения впрыска отличается от оптимального более чем на 0,5°.

Регулирование момента впрыска (подачи) на стенде.

У насосов типа 4ТН-8,5Х 10’ перед регулировкой проверяют щупом и, если необходимо, устанавливают зазор 0,3 мм между пяткой плунжера 3 (рис. 25) и головкой 5 регулировочного болта толкателя. Для этого снимают боковую крышку корпуса, располагают толкатель регулируемой секции в нижней мертвой точке, ослабляют ключом контргайку болта, а затем в просвет между болтом и пяткой плунжера вставляют щуп толщиной 0,3 мм. Чтобы получить требуемый зазор, болт вращают ключом. При нормальной установке болта щуп свободно перемещается в зазоре с легким трением о поверхности деталей. Затянув контргайку болта и еще раз проконтролировав зазор, приступают к проверке момента впрыска (или подачи) топлива. После регулировки зазора надо обязательно вручную провернуть кулачковый вал насоса, проверив, нет ли столкновения плунжера с обратным клапаном. Такое столкновение может произойти из-за неточной установки нижней мертвой точки кулачка.

Если в результате проверки момента начала впрыска (или подачи) выявится потребность в регулировке, то можно за счет некоторого изменения зазора восстановить нормальный угол опережения. Следует помнить, что для увеличения угла, т. е. для получения более раннего впрыска, регулировочный болт надо вывинчивать, уменьшая зазор. Для уменьшения угла болт надо завинчивать, увеличивая зазор. Один полный оборот регулировочного болта толкателя соответствует изменению угла опережения на 4,5—5° поворота кулачкового вала.

Перед включением стенда надо еще раз провернуть кулачковый вал и убедиться в том, что нет столкновения плунжера с обратным клапаном. Кроме того, контргайку регулировочного болта следует затянуть, Чтобы не допустить его самоотвинчивания, в результате которого может произойти серьезная авария.

Закончив проверку и регулирование момента впрыска (подачи) в первой секции, приступают к последующим в порядке 1—3—4—2. Точность установки момента впрыска должна быть ±0,5°, что обеспечивает оптимальные значения регулируемых параметров (угла опережения, углового интервала между подачами).

Регулирование момента впрыска за счет зазора между пяткой плунжера и головкой болта толкателя в широких пределах, соответствующих изменению угла опережения более чем 1,5—3°, нежелательно. Это может привести к ударному взаимодействию толкателя с плунжером, ускоряющему их износ, и к нарушению характеристики работы насосной секции. В частности, период впрыска смещается в сторону меньших скоростей движения плунжера (рис. 26) по углу поворота кулачкового вала.

В тех случаях, когда требуется изменить момент начала впрыска более чем на 1,5—3,0° для всех секций в одну сторону (например, в сторону запаздывания), ограничиваются установкой углового интервала в 90° между подачами, а недостающую регулировку угла дополняют последующей регулировкой момента начала впрыска (или подачи) соединительной шайбой в механизме привода насоса. В этом случае шайбу скрепляют с приводной шестерней насоса не по заводским меткам, а со сдвигом на недостающий угол, если не требуется провести дополнительную корректировку угла, необходимость в которой выявляется при установке насоса на двигатель.

При регулировании надо помнить, что в процессе работы дизеля угол опережения впрыска уменьшается из-за износа плунжерных пар.

У насоса двигателя КДМ-100 плунжер регулируемой секции устанавливают в положение н. м. т., а затем, придерживая ключом головку регулировочного винта 6 (см. рис. 23) толкателя, ослабляют его контргайку 5 другим ключом. Чтобы увеличить угол опережения, головку винта вывинчивают, для уменьшения ее завинчивают. Один полный оборот винта соответствует изменению угла опережения приблизительно на 8° поворота кулачкового вала.

Установив винт в нужное положение, закрепляют его контргайкой и сразу же проверяют, нет ли столкновения плунжера с обратным клапаном. Для этого медленно проворачивают вал насоса. Затем проверяют соответствие полученного значения угла опережения оптимальному. Отрегулировав первую секцию, регулируют следующие в порядке 1—3—4—2. Точность установки оптимального значения угла опережения должна быть для каждой секции не больше 0,5° в одну сторону, например в сторону запаздывания, тогда и установление углового интервала в 90° между подачами будет с точностью до 0,5°.

Для всех насосов после регулирования момента впрыска повторно проверяют и регулируют равномерность подачи и максимальную подачу топлива.

Установка топливного насоса на дизель является важной заключительной операцией по проверке и регулированию насоса. Наиболее характерные этапы этой работы:

- подготовка к установке;

- крепление насоса, форсунок и топливопроводов на двигателе, соединение деталей привода насоса с шестернями распределения;

- проверка момента начала впрыска или подачи топлива на двигателе;

- регулирование угла опережения впрыска (потребность в этой операции вытекает из предшествующего ей определения момента начала впрыска).

Перед установкой необходимо тщательно очистить от грязи и протереть места установки насоса и форсунок, снять защитные устройства и крышки люков, проверить комплектность насоса и форсунок (уплотнительные прокладки, шайбы, гайки и болты крепления). Затем надо осмотреть посадочные места, гнезда для насоса и форсунок и резьбовые соединения. Они должны быть чистыми и без повреждений. В заключение требуется снять защитные пробки и заглушки с насоса и форсунок.

Крепление насоса, форсунок и топливопроводов. Форсунку ФШ-1,5±15° устанавливают в головке так, чтобы между распылителем и посадочным отверстием был зазор 0,3—0,4 мм. Установка с перекосом приводит к неравномерному нагреву распылителя, что может вызвать заедание иглы в распылителе. Неодинаковая затяжка форсунок влечет за собой их неравномерную работу по давлению впрыска и производительности. При подсоединении топливопроводов надо иметь в виду, что подтекания топлива в соединениях не должно быть. Соединяя тяги механизма управления подачей топлива с наружным рычагом регулятора, надо так подогнать их длину при помощи регулировочных вилок, чтобы крайние положения рычагов совпадали. Пользоваться какими-либо другими способами нельзя, так как э.то приводит к нарушениям остальных регулировок.

Детали привода топливного насоса надо так соединить с шестернями распределения, чтобы между насосом и двигателем была строго согласованная работа. Топливный насос должен подавать топливо в цилиндры дизеля в конце такта сжатия с определенным углом опережения до прихода поршня в в. м. т. Чтобы добиться такого согласования, необходимо установить поршень первого цилиндра в положение такта сжатия и соединить по меткам детали привода насоса.

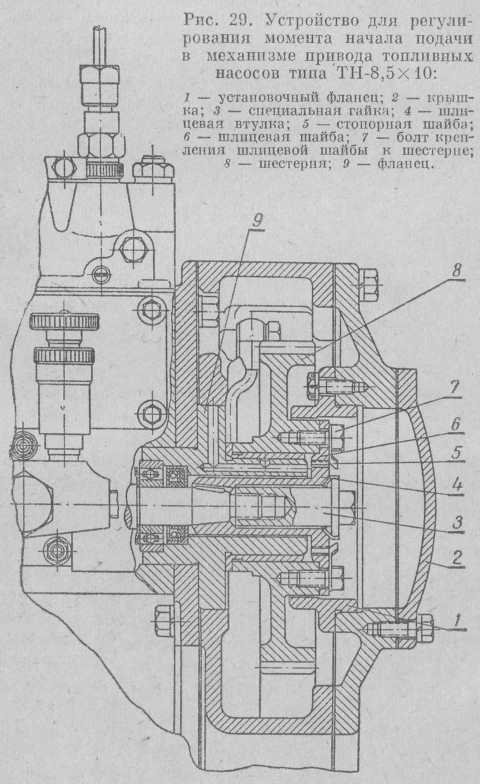

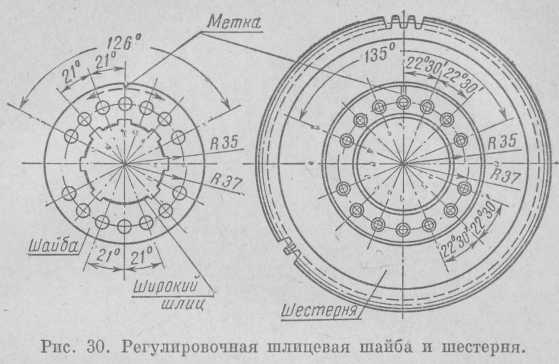

Прикрепив топливный насос типа ТН-8,5X10 к двигателю, устанавливают регулировочную соединительную шайбу 6 . (рис. 29) на втулку 4 кулачкового , вала. На втулке и шайбе пропущено по одному шлицу, поэтому их можно соединить только в одном положении. Затем вращением коленчатого вала или кулачкового вала насоса совмещают метки на соединительной шайбе и на фланце приводной шестерни (рис. 30) так, чтобы метки стояли одна против другой. В таком положении соединяют между собой шайбу и шестерню двумя болтами 7, ввинчиваемыми в диаметрально противоположные резьбовые сверления на фланце. Болты вставляют в совпадающие пары отверстий на шайбе и шестерне.

Топливный насос двигателя Д-20 приводится во вращение от левого вала противовеса уравновешивающего механизма. Чтобы установить насос на двигатель, повертывают приводную шестерню насоса и совмещаютметки на ней и на шестерне кулачкового вала насоса. Затем наносят мелом метку на фланце насоса против широкого шлица приводной шестерни и вращением коленчатого вала устанавливают зубчатый фланец противовеса так, чтобы его широкий шлиц стал относительно переходного фланца в такое же положение, как и широкий шлиц приводной шестерни относительно фланца насоса. Мелом наносят другую отметку.

Совмещением обеих меток при установке насоса облегчается совпадение широких шлицев зубчатого фланца и приводной шестерни. Приклеив солидолом уплотнительную прокладку к переходному фланцу, вводят в зацепление зубья шестерни с зубьями фланца, слегка покачивая насос. Затем прикрепляют корпус насоса к двигателю болтами и ставят на место топливопроводы и тягу управления рейкой.

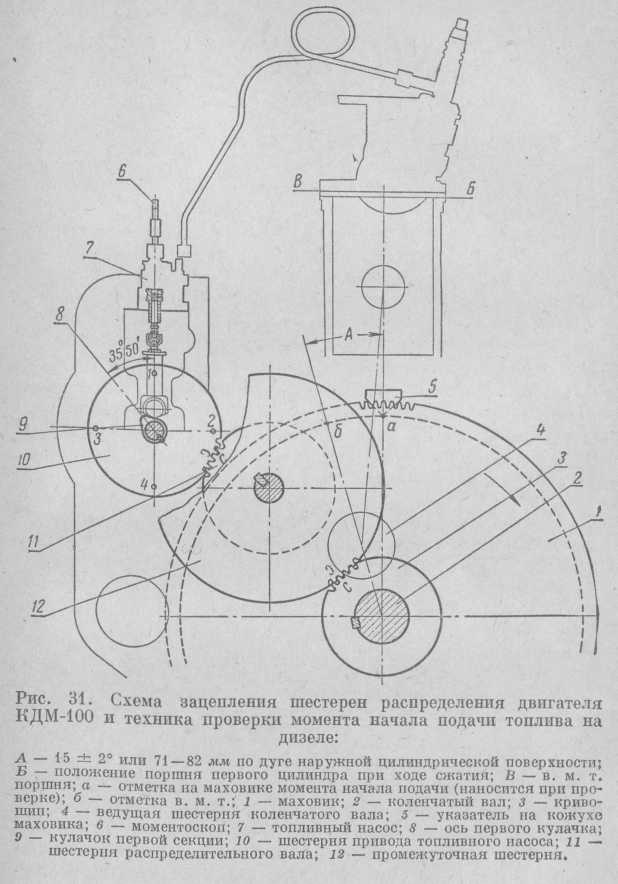

На двигателе КДМ-100 насос крепят так. Сняв крышку люка в передней стенке кожуха распределительных шестерен, повертывают коленчатый вал дизеля настолько, чтобы метка на зубе шестерни 11 (рис. 31) распределительного вала стала против люка при такте сжатия первого цилиндра. Затем ставят прокладки к подогревателю топливного фильтра, введя в зацепление шестерню 10 привода насоса с шестерней 11 распределительного вала по меткам, как показано на схеме. За совпадением меток надо следить через люк на передней стенке щита распределения. Работу заканчивают креплением насоса, соединением топливопроводов и тяг от рычага управления подачей топлива к насосу.

Сельхозтехника

Сельхозтехника