Цель и содержание работы. Закрепить знания по устройству и регулировкам агрегатов гидросистем рулевого управления и копнителя. Найти на комбайне места расположения узлов гидросистемы копнителя и трансляционного микшера усилителя. Рассматривая проложенные маслопроводы, проверить правильность их монтажа и вспомнить принцип действия гидроусилителя и гидроавтоматической системы копнителя 44-8Б. Освоить разборку, сборку и регулировку распределителя гидроусилителя, поршневого цилиндра гидроусилителя, распределителя копнителя. Провести проверку и регулировку систем гидроусилителя и копнителя.

Оборудование рабочего места. Учебный комбайн СКД-5 с комплектными гидросистемами рулевого управления и копнителя; ключи гаечные 12X14; 17Х19; 27X30; 32X36; молоток слесарный 500 г; конусная оправка (54—13—23); отвертка А250Х1.4; плоскогубцы комбинированные 200 мм; ножницы; тиски П-120.

Последовательность выполнения работы. Повторить устройство вспомогательных гидросистем, которые предназначены для снижения утомляемости водителя и служат для уменьшения усилий на рулевом колесе и для принудительного закрытия днища копнителя.

Найти на комбайне СКД-5 места установки гидроагрегатов вспомогательных гидросистем, рассмотреть проложенные маслопроводы и вспомнить принцип действия гидроусилителя управляемых колес.

При повороте рулевого колеса по часовой стрелке (поворот комбайна вправо) продольная рулевая тяга, соединенная с корпусом золотника 2, перемещается вперед (см. рис. 73). Золотник остается неподвижным. Как только смещение корпуса относительно золотника превысит 0,5 мм, масло от насоса 7 (НШ-10Д) начнет поступать под поршень цилиндра 1 рулевого управления. Выходящий из цилиндра шток поворачивает правое колесо, которое через рулевую трапецию поворачивает и левое колесо.

При этом рычаг поворотного кулака колеса перемещается вперед, увлекая за собой золотник, и стремится поставить его в исходное нейтральное положение.

Когда колеса поворачиваются от бокового толчка, то они через рычаг смещают золотник, и в цилиндр начинает поступать масло. Направление подачи масла в цилиндр сделано таким, что оно противодействует произвольному повороту колес.

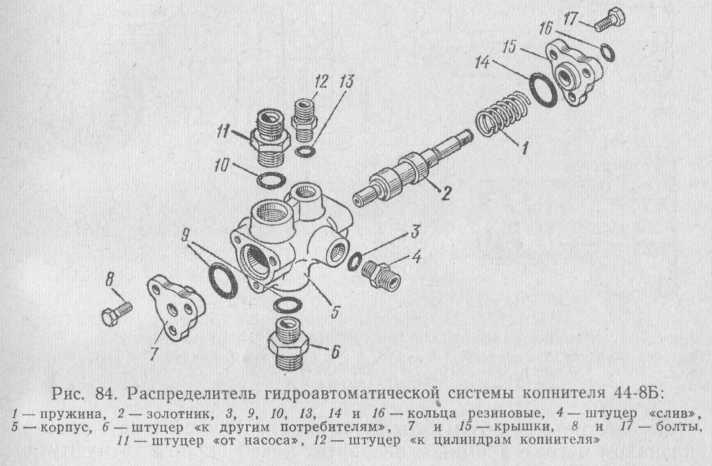

Гидроавтоматическая система закрытия копнителя 44-8Б (см. рис. 73) состоит из золотника-распределителя 30, двух плунжерных гидроцилиндров 33, датчика 34, системы рычагов, тяг и трубопроводов.

Распределитель установлен на боковине крыши молотилки с левой стороны. Золотник может иметь два крайних положения — левое и правое.

При заполнении копнителя соломой пружина удерживает золотник в крайнем левом положении (см. рис. 73) и тем самым обеспечивает проход масла от насоса НШ-32Э к другим потребителям. Гидроцилиндры 33 копнителя в это время соединены со сливом, и штоки их утоплены в корпусах.

При выгрузке копны отклоняется назад датчик 34, который после схода копны с днища возвращается вперед и через систему тяг переводит золотник в крайнее правое положение «нагнетание». Под давлением масла, поступающего от насоса, выдвигаются штоки гидроцилиндров и происходит принудительное закрытие клапана и подъем днища. Скорость подъема днища ограничивается дроссельным отверстием, а повышению давления препятствует предохранительный клапан 27, который србасывает избыток масла на слив.

После постановки клапана на защелки, когда прекращается движение плунжеров гидроцилиндров, происходит выравнивание давления в левой полости золотника, где находится дроссель, и в правой, где расположена пружина. Пружина перемещает золотник влево в начальное исходное положение, когда масло от насоса проходит через золотник к другим потребителям.

Гидроавтоматическая система обеспечивает повторный подъем днища, если оно не стало на защелки. Это предотвращает поломки днища и пальцев при сдаче комбайна назад.

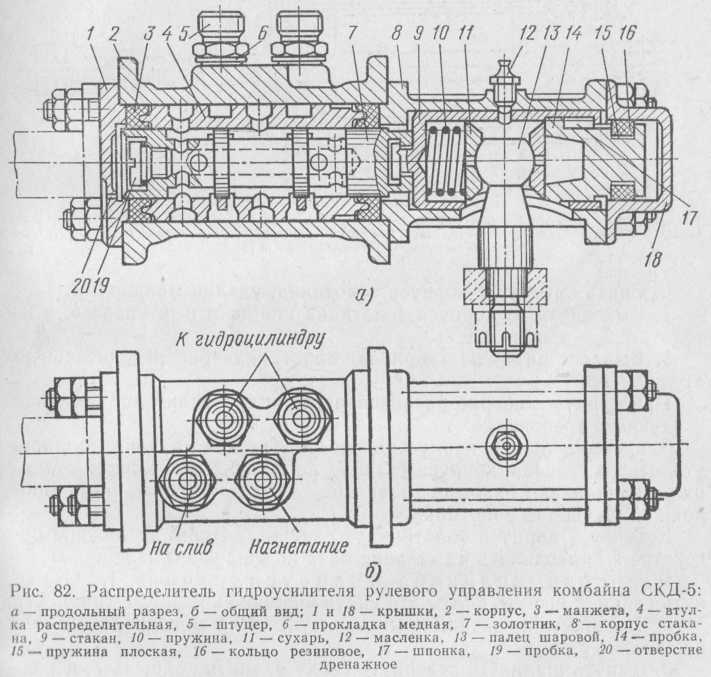

Разборка распределителя гидроусилителя:

- Снять распределитель с комбайна, очистить и установить в тиски.

- Отвернуть гайки и контргайки, снять крышку 18, вынуть из кольцевой проточки резиновое кольцо 16 и плоскую пружину 15 (рис. 82).

- Снять призматическую шпонку 17 и, отвернув пробку 14, вынуть шаровой палец 13, два сухаря 11 и цилиндрическую пружину 10.

- Снять со шпилек корпус стакана 8 в сборе со стаканом 9 и золотником 7.

- Разъединить золотник 7 со стаканом 9 и вынуть его из корпуса 2.

- Снять крышку 1 корпуса золотника, удалив манжеты 3.

- Вывернуть из корпуса золотника шпильки и штуцера 5, а из золотника — пробку 19.

- Выпрессовать из корпуса золотника распределительную втулку 4.

Приступить к сборке распределителя гидроусилителя, учитывая следующие требования.

Запрессованная в корпус распределительная втулка должна утопать со стороны корпуса стакана на 10±0,2 мм. Корпус стакана устанавливают пазом под шаровой палец со стороны, противоположной штуцерам золотника.

Крышку 1 корпуса золотника ставят так, чтобы дренажное отверстие 20 находилось на стороне паза под шаровой палец.

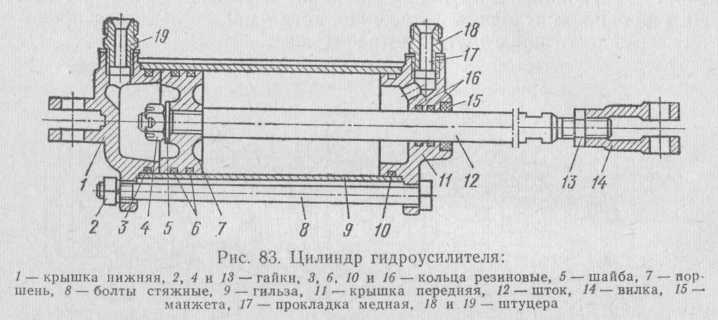

Разборка цилиндра гидроусилителя:

- Отвернуть гайки 2, вынуть болты 8 и снять нижнюю крышку 1 (рис. 83).

- Вывернуть из задней крышки штуцер 19 и снять уплотнительное кольцо 3.

- Вынуть шплинты, отвернуть гайку 4, снять поршень 7, переднюю крышку 11 и вытащить шток из гильзы 9.

- Вывернуть из передней крышки штуцер 18, снять уплотнительные кольца 16 и грязесъемную манжету 15.

- Снять с поршня уплотнительные кольца 6.

- Ослабить контргайку 13, вращая шток 12 за лыски. Снять с него вилку 14 и контргайку.

При сборке цилиндра грязесъемная манжета 15 (см. рис. 83) должна быть установлена так, чтобы ее съемная крышка была направлена наружу. Гайку 13 и вилку 14 штока устанавливают в такое положение, чтобы расстояние от торца поршня со стороны задней крышки до центра отверстия вилки равнялось 428±2 мм.

Разборка распределителя гидроавтоматической системы копнителя 44-8Б:

- Отсоединить от корпуса золотника трубки и планку от рычага. Снять распределитель с комбайна.

- Вывернуть болты 8 и 17 (рис. 84) и снять левую 7 и правую 15 крышки.

- Снять с крышек уплотнительные кольца 9 и 14.

- Вывернуть из корпуса штуцера 4, 6, 11 и 12.

- Вынуть золотник 2.

Собрать распределитель в последовательности, обратной разборке.

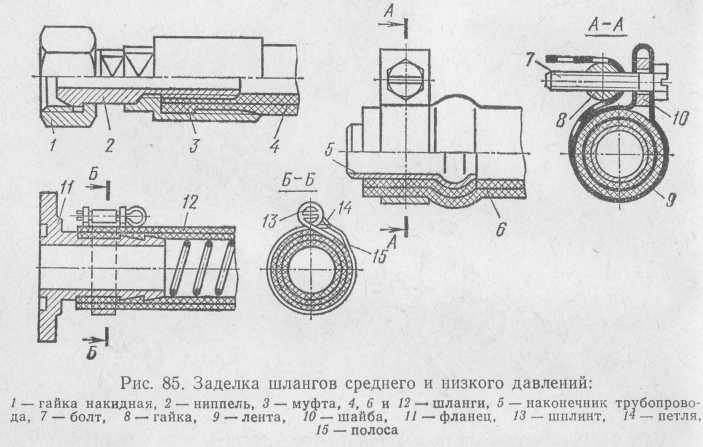

Смонтировать шланги низкого и среднего давления.

Монтаж шлангов низкого давления:

- Надеть концы шланга на наконечники до упора.

- Затянуть хомутами шланг на наконечниках на расстоянии около 5 мм от конца шланга таким образом:

- одним концом полосы из мягкой стали шириной около 12 мм и толщиной 0,5 мм образовать петлю 14 (рис. 85). Длина загнутого участка должна быть около 20 мм;

- удерживая петлю, обернуть шланг полоской два раза;

- вставить шплинт 13 в отверстие петли и пропустить полоску между его усиками.

Вставить в отверстие шплинта стержень и вращать шплинт так, чтобы хомут затягивался.

Монт аж шлангов среднего давления:

- Отрезать нужной длины шланг от имеющегося в комплекте комбайна двухметрового шланга.

- Осмотреть резьбу муфты 3 (см. рис. 85), убрать круглым напильником острые кромки и ввернуть конец шланга в муфту до упора (муфта имеет левую резьбу).

- Убрать острые кромки и забоины с ниппеля 2, поставить на него гайку 1, проверить ее вращение и вставить конусную оправку.

- Вставить оправку в конец шланга и ввернуть ниппель в муфту до отказа.

- Вынуть оправку и проверить «на просвет» с другого конца шланга отсутствие подрезов шланга конусом ниппеля.

Смонтировать заделку на другом конце шланга.

Проверка и регулировка узлов гидроавтоматической системы закрытия копнителя

Проверка действия гидравлической системы закрытия копнителя сводится к устранению заедания во всех шарнирах и к регулировке длины проволочных тяг. Правильность регулировки длины проволочной тяги от рычага золотника до защелки клапана проверяют, открыв.задний клапан при неработающем двигателе. Золотник под действием датчика должен переместиться в положение «нагнетание». Если теперь завести двигатель, то копнитель закроется.

При чрезмерном провисании тяги и малой скорости комбайна усилия датчика оказывается недостаточно, чтобы производить четкое переключение золотника. Если же тягу сильно натянуть, то она будет препятствовать возврату золотника в исходное положение, и нормальная работа гидросистемы нарушится.

Блокирующую тягу от педали и до рычага золотника регулируют при неработающем двигателе и открытом клапане. В это время золотник должен быть переключен в положение «нагнетание». Соблюдая эти условия, следует, слегка натягивая тягу, присоединить ее к рычагам педали и золотника.

Недостаточная длина блокирующей тяги препятствует переключению золотника и открытию защелок копнителя при выгрузке копны. Чрезмерная длина тяги не позволяет блокировать золотник, удерживать педаль выгрузки копны в выжатом состоянии, чтобы копна прошла под клапаном без разрушения ее верхушки.

Иногда золотник после закрытия копнителя не возвращается в исходное положение, не доходит 3—4 мм до упора. Это приводит к перегрузке насоса и предохранительного клапана, которые начинают работать при максимальном давлении. Если двигатель заглушить, то золотник с таким дефектом сам возвращается в исходное положение. Происходит такое явление из-за больших утечек жидкости в зазорах между корпусом и самим золотником. Такой гидрозолотник следует заменить.

Причиной нечеткого закрытия копнителя может быть также слабое или чрезмерно сильное натяжение пружин под днищем копнителя. Например, в условиях повышенной влажности часть соломы и половы задерживается на днище и усилия гидроцилиндров оказывается недостаточно для полного закрытия копнителя. Тогда натяжение пружин увеличивают.

Проверка узлов гидроусилителя рулевого управления

При получении комбайна с завода и после ремонта регулируют длину штока 12 (см. рис. 83) гидроцилиндра, чтобы поршень доходил до крайних положений, ограничивая поворот колес. Длину штока регулируют в такой последовательности:

- Поднять задние колеса комбайна домкратом и установить подставку.

- Повернуть колеса вправо до упора поршня в дно цилиндра.

- Отсоединить регулировочную вилку 14 штока от рычага механизма поворота.

- Установить колеса так, чтобы между левым колесом и продольной рулевой тягой был зазор в 15—20 мм. Соединить в таком положении вилку штока с рычагом.

При транспортировке комбайна буксиром цилиндр гидроусилителя должен быть отсоединен от тяг рулевого механизма, иначе возможен изгиб рулевой тяги.

Распределитель гидроусилителя регулируют при появлении автоколебаний управляемых колес, сильной течи масла из него и появлении люфтов в шарнирном соединении пальца 13 (см. рис. 82) с сухарями.

- При появлении большого люфта ввернуть пробку 14 до отказа, а затем отвернуть на 0,25—0,5 оборота до совпадения паза пробки с прорезью стакана 9. Застопорить пробку шпонкой 17.

- При появлении самопроизвольных колебаний управляемых колес снять заднюю крышку 18 распределителя (см. рис. 82) и заменить резиновое кольцо 16 или плоскую пружину 15. Возросшее трение кольца о крышку погасит автоколебания колес.

- При сильной течи из дренажного отверстия 20 заменить манжеты 3.

Проверка правильности монтажа маслопроводов

При использовании комбайнов больше всего неисправностей бывает в маслопроводах.

Причинами разрушения маслопроводов являются неправильный монтаж шлангов низкого и среднего давления, дефекты трубопроводов и мест пайки, эллипсность и гофры в местах изгибов труб. При проверке монтажа маслопроводов необходимо выполнить следующие операции:

- Осмотреть установленные на комбайне шланги. Они не должны иметь крутых перегибов и скручиваний. Допустимые радиусы изгибов шлангов среднего давления 50—80 мм. Шланги высокого давления, соединяющие насосы с предохранительными клапанами, могут иметь радиусы изгиба не более 130—170 мм. Шланги не должны касаться вибрирующих или вращающихся частей. Ниппели шлангов должны быть ввернуты до упора в муфты.

Если направление сплошной или пунктирной полосы, на которую нанесена маркировка шланга, показывает, что шланг скручен, то необходимо отпустить одну из накидных гаек и поворачивать шланг до тех пор, пока не будет устранено скручивание; завернуть отпущенную накидную гайку до отказа, удерживая шланг. - Осмотреть смонтированные трубопроводы. На трубках не должно быть вмятин, эллипсности и отслоений, которые образуют гофры.

Свернутую трубку, у которой внешний слой отслаивается, следует заменить новой.

Эллипсность появляется при изгибах труб с радиусами гибки менее 3—3,5 наружных диаметров трубки. Для трубок 12X0,9 и для трубок 19X1,0 мм эллипсность не должна превышать 1,5 и 2,5 мм соответственно.

На всасывающих и сливных трубопроводах 19X1,0 мм гофры в местах изгиба не должны превышать 0,5 мм по высоте с шагом не менее 5 мм. - Проверить правильность соединения какого-либо трубопровода со штуцерами распределителей. Свинтить со штуцера накидную гайку и затем вновь навернуть ее на штуцер. Если трубопровод установлен правильно, без больших боковых и осевых усилий, то гайка на штуцер будет навертываться от усилия руки.

- Проверить места пайки ниппелей к трубкам. Припой должен быть без раковин, распределен равномерно и плотно. Чтобы прочно припаять ниппель к трубке, необходимо установить ее вертикально, тогда латунный припой заполнит весь кольцевой зазор. При завертывании накидных гаек нужно поддерживать ниппели трубок ключом.

Сельхозтехника

Сельхозтехника