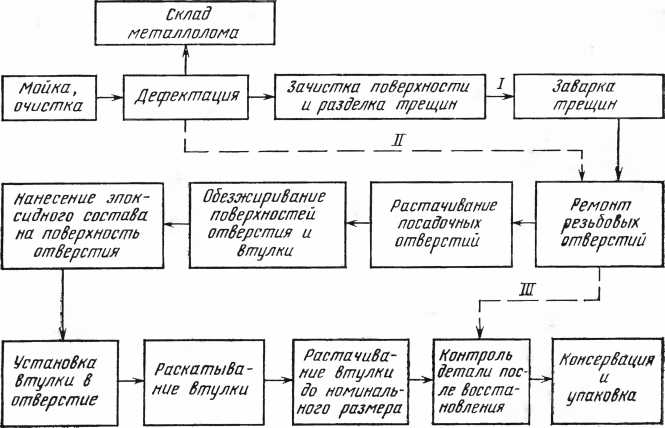

В настоящее время уже разработаны технологические процессы для устранения дефектов корпусных деталей. На рисунке 114 приведена схема технологического процесса восстановления корпусных деталей, который состоит из ряда взаимосвязанных маршрутов.

Мойка и очистка корпусных деталей производятся в моечном отделении ремонтного предприятия.

Дефектация корпусных деталей проводится с помощью универсальных измерительных средств и жестких предельных калибров. При этом резьбовые отверстия контролируют визуально жесткими калибрами. Диаметры посадочных отверстий контролируют индикаторным нутромером и предельными калибрами. Трещины и прбоины на стенках корпусных деталей определяют визуально. Отклонения элементов пространственной геометрии определяют с помощью контрольных валов с различными индикаторными устройствами. Параллельность контролируют с помощью поверочных плит и штангенрейсмусов или индикаторных приспособлений, установленных на жестких штативах и перемещаемых по поверочным плитам, а плоскостность — поверочными лекальными линейками.

Рис. 114. Схема маршрутов технологического процесса восстановления корпусных деталей.

При проверке перпендикулярности плоскости или их взаимной параллельности применяют брусковые и рамные уровни с микрометрическими и оптическими устройствами для отсчета.

После дефектации корпусные детали поступают на восстановление по одному из маршрутов. Устранение таких незначительных дефектов, как риски и задиры на посадочных поверхностях отверстий, износ и повреждение резьбовых отверстий, замена втулок, производят простыми ремонтными и подгоночными операциями, выполнение которых не затруднительно. Резьбовые отверстия ремонтируют установкой резьбовых спиральных вставок. Технологический процесс ремонта резьбовых отверстий спиральными вставками подробно изложен ранее (см. стр. 81).

Устранение трещин и пробоин. На ремонтных предприятиях эту операцию в большинстве случаев производят с помощью сварочных процессов.

При холодной заварке трещин и пробоин в чугунных корпусных деталях чаще всего применяют проволоку ПАНЧ-11. Сварные соединения высокого качества получают также при холодной сварке специальными электродами МНЧ-2. При сварке чугунных корпусных деталей также применяют медно-железные электроды ОЗЧ-2. В отдельных случаях холодную сварку чугунных деталей производят стальными электродами УОНИ-13/45 или ОММ-5 методом наложения отжигающих валиков.

Для устранения трещин и пробоин в чугунных корпусных деталях используют также горячую сварку чугунными прутками марки А.

При ремонте корпусных деталей можно применять пайко-свар-ку латунными припоями JIOK59-1-03, JIOMHA 49-1-10-02. Трещины, пробоины и другие дефекты в алюминиевых корпусных деталях устраняют аргонно-дуговой сваркой. Режимы, техника сварки, необходимое оборудование чугунных и алюминиевых деталей подробно рассмотрены ранее (см. стр. 10).

Дефекты корпусных деталей в виде трещин и пробоин в менее ответственных местах могут быть также устранены путем использования эпоксидных составов. В корпусных чугунных деталях с трещинами длиной до 20 мм определяют границы трещины и электрической или пневматической дрелью просверливают на концах трещин отверстия диаметром 2,5 …3,0 мм. Затем снимают фаску под углом 60… 70° вдоль всей длины трещины и зачищают края фаски. Глубину фаски принимают в зависимости от толщины стенки детали. При толщине стенки 1,5… 0,5 мм глубина фаскй должна соответствовать 1 мм, при толщине стенки более 5 мм — 2…3 мм. Далее зачищают поверхность детали до металлического блеска на расстоянии 40…50 мм по обе стороны трещины и обдувают сжатым воздухом. Зачищенные поверхности крупногабаритных деталей дважды обезжиривают техническим ацетоном (ГОСТ 2768—69) и просушивают на воздухе 8… 10 мин. На обезжиренные поверхности попадание масла, воды, грязи не допускается.

Эпоксидный состав приготавливают по рецепту (в весовых частях): эпоксидная смола ЭД-16—100, ди-бутилфталат— 15, железный порошок— 160, полиэтиленполиамин — 11.

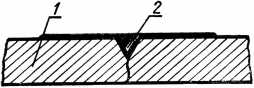

Рис. 115. Нанесение эпоксидного состава на поверхность детали: 1 — деталь; 2 — эпоксидный состав.

Для приготовления эпоксидного состава эпоксидную смолу вместе с тарой нагревают до температуры 60…70°С, взвешивают необходимое количество смолы, добавляют расчетное количества дибутилфталата и перемешивают шпателем двухкомпонентную смесь 5… 6 мин. Затем добавляют требуемое количество железного порошка, перемешивают трехкомпонентную смесь 8… 10 мин и охлаждают на воздухе до температуры 35…40°С. В трехкомпонентную смесь добавляют расчетное количество отвердителя (полиэти-ленполиамина) и перемешивают эпоксидный состав в течение 5 мин. Приготовленный таким образом эпоксидный состав должен быть использован в течение 20… 25 мин. После подготовки детали приготовленный эпоксидный состав наносят на поверхность трещины и на зачищенный участок вокруг нее, уплотняя шпателем состав в трещине (рис. 115).

Детали больших габаритов перед нанесением эпоксидного состава на зачищенную поверхность подогревают в электропечи сопротивления или лампой инфракрасного излучения до температуры 60… 80 °С. Отвердевание эпоксидного состава происходит при температуре 20°С за 72 ч или при температуре 20 °С за 12 ч с последующей выдержкой ‘по одному из следующих режимов.

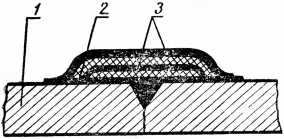

Температура, °С … 40 60 80 100 180 Продолжительность выдержки, ч….. 48 24 5 3 1 После отвердения подтеки и наплывы зачищают. Покрытие должно быть равномерным, без трещин, пор и отслаивания состава от поверхности. При наличии в чугунных корпусных деталях трещин длиной 20… 150 мм подготовку поверхности детали, т. е. определение границы трещины, снятие фаски вдоль трещины, зачистку поверхности детали, обезжиривание очищенных поверхностей, а также приготовление эпоксидного состава производят аналогично подготовке детали с трещиной длиной до 20 мм. Кроме того, для устранения трещины изготовляют две накладки из стеклоткани или технической бязи, первая из которых должна быть больше длины трещины на 40… 50 мм, вторая — на 60 …80 мм. Затем наносят тонкий слой эпоксидного состава на поверхность трещины и на зачищенный участок детали. При этом шпателем уплотняют состав в трещине. После этого накладкой из стеклоткани перекрывают трещину на 20… 25 мм с двух сторон и прикатывают роликом. Накладка предварительно должна быть обезжирена кипячением в воде в течение 2… 3 часов и высушена. На эту первую накладку наносят тонкий слой эпоксидного состава и накладывают вторую так, чтобы она перекрывала первую на 10… 15 мм с двух сторон, и прикатывают роликом. На вторую накладку наносят тонкий слой эпоксидного состава (рис. 116). Состав должен равномерно покрывать накладку и зачищенную поверхность. После этого происходит отвердение состава по одному из режимов, приведенных ранее, после чего зачищают подтеки и наплывы состава и проверяют качество заделки трещины.

Рис. 116. Заделка трещин эпоксидным составом: 1 — деталь; 2 — эпоксидный состав; 3 — накладки.

При длине трещин более 150 мм на чугунных корпусных деталях вместо накладок из стеклоткани применяют металлическую накладку, изготовленную по контуру трещины из листовой стали толщиной 1,0… 1,5 мм. Накладка должна перекрывать трещину с двух сторон на 40 …50 мм. Тонкий слой эпоксидного состава наносят на зачищенные поверхности детали и накладки, которую необходимо наложить так, чтобы отверстия детали и накладки совпадали. Через эти отверстия деталь скрепляют с накладкой болтами, которые перед завертыванием покрывают тонким слоем эпоксидного состава (рис. 117). Подготовку поверхности детали, приготовление эпоксидного состава и его отвердение производят аналогично рассмотренным ранее случаям.

При наличии в чугунной корпусной детали пробоин из листовой стали изготавливают накладку толщиной 1,0… 1,5 мм по контуру пробоины с перекрытием ее на 40… 50 мм. На зачищенные поверхности детали и накладки наносят тонкий слой эпоксидного состава. Накладку располагают так, чтобы отверстия детали и накладки совпадали, и закрепляют болтами.

При устранении трещин в корпусных алюминиевых деталях применяют следующий эпоксидный состав (в весовых частях): эпоксидная смола ЭД-16—100, дибутилфтала;г—15, алюминиевая пудра — 25, полиэтиленцолиамин—11.

Все остальные операции по заделке трещин в алюминиевых корпусных деталях производят аналогично чугунным корпусным деталям.

При ремонте трещин и пробоин с целью придания сварному шву прочности, жесткости и герметичности применяют комбинированный клеесварной способ. Для этого выполняют следующие операции: подготовку трещин и пробоин, сварку места дефекта, зачистку сварного шва и околошовной поверхности до металлического блеска, обезжиривание поверхности ацетоном, нанесение эпоксидного состава и отвердение. Оптимальный клеевой состав применяется следующий (в весовых частях): эпоксидная смола ЭД-16—100; дибутилфталат—15; железный порошок—120; полиэтиленполиамин— 12.

Отвердение состава происходит сначала при температуре 20 °С за 12 ч, а затем при 180 °С за 1 ч. В клеесварных соединениях силовую основу составляет сварной шов, разгруженный в значительной степени клеевым составом. Перераспределение напряжений уменьшает их концентрацию у границ сварного шва, что приводит к увеличению прочности соединения, особенно при циклических нагрузках. Клеевой состав служит защитой металла от коррозии.

Восстановление посадочных отверстий. Сложность ремонта корпусных деталей объясняется наличием у них значительного количества дефектов, основные из которых — износы посадочных отверстий.

В ремонтной практике для восстановления отверстий в корпусных деталях нашли применение полимерные материалы. В основном это эпоксидные составы, которые наносят для постановки подшипника, последующей калибровки протяжкой и постановки кольца.

Восстановление посадки в корпусе нанесением эпоксидного состава с последующей постановкой подшипника производят в такой последовательности. Внутреннюю поверхность посадочного отверстия зачищают до металлического блеска и продувают сжатым воздухом. Зачищенные поверхности отверстия и подшипника дважды обезжиривают техническим ацетоном и просушивают на воздухе 8… 10 мин. На обезжиренные поверхности попадание воды, масла, грязи не допускается. Эпоксидный состав принимается следующий (в весовых частях): эпоксидная смола ЭД-16—100; дибутилфталат— 10; полиэтиленполиамин 12.

Эпоксидный состав приготовляют так же, как и при заделке трещин. Его наносят на посадочную поверхность отверстия и наружную поверхность подшипника слоем толщиной не более 0,5 мм и выдерживают в течение 10 мин. Не позднее чем через 15 мин после нанесения состава вставляют подшипник в отверстие с помощью пресса. Подтеки эпоксидного состава удаляют техническим ацетоном. Отвердевание эпоксидного состава происходит за 72 ч при температуре 20°С или за 12 ч при температуре 20 °С, а затем по одному из следующих режимов. Температура, °С … 40 60 80 100, Продолжительность выдержки, ч….. 48 24 5 3. Температурный режим необходимо выдержать с точностью* ±5°С. Наплывы и подтеки состава удаляют после отвердевания с помощью напильника, шабера, шкурки.

Рассмотренная технология может быть применена при зазоре между сопрягаемыми поверхностями не более 0,1 мм.

Неподвижные сопряжения типа подшипник — корпус восстанавливают также нанесением на изношенную поверхность посадочного отверстия слоя эпоксидного компаунда с наполнителем,, который формируется под номинальный размер путем протягивания шлифованной оправки и последующего отвердевания слоя. Существенные недостатки посадочных отверстий, восстановленных полимерными материалами, — недостаточная стойкость против повторных запрессовок — выпрессовок, трудности в обеспечении соосности.

На ремонтных предприятиях для восстановления посадочных отверстий распространен способ нанесения эпоксидных составов с последующей постановкой кольца, для чего растачивают посадочное отверстие. В зависимости от конфигурации и габаритности деталей для растачивания отверстий в корпусных деталях используют горизонтально-расточные, вертикально-расточные и токарновинторезные станки. Глубина растачивания может составлять 2…6 мм на сторону в зависимости от конструкции детали (наличие перегородок, резьбовых отверстий и т. п.). Затем изготавливают кольцо для запрессовки в расточенное отверстие. Расточенную поверхность отверстия и наружную поверхность кольца дважды обезжиривают техническим ацетоном и просушивают на воздухе 8…10 мин. Рецептура эпоксидного состава и последовательность его приготовления принимают аналогично применяемым при нанесении эпоксидного состава с последующей постановкой подшипника и описанными ранее.

Тонкий слой эпоксидного состава наносят на расточенную поверхность отверстия и наружную поверхность кольца и выдери живают в течение 10 мин. Затем с помощью пресса запрессовывают кольцо в подготовленное отверстие, но не позднее 15 мин после нанесения состава. После отвердевания состава по одному из описанных ранее режимов кольца растачивают до номинального размера.

В то же время способ постановки толстостенных колец ослабляет сечение перемычек, требует большого объема механической обработки. Работы по ремонту корпусных деталей составами на основе эпоксидных смол проводят на специальном рабочем месте, типовая планировка которого приведена на рисунке 118.

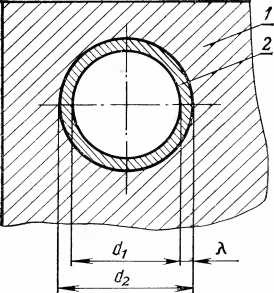

Рис. 119. Растачивание отверстия корпуса под свертную втулку: 1 — корпус; 2 — втулка. dx — диаметр номинального отверстия; d2 — диаметр расточенного отверстия.

В ГОСНИТИ и ВНПО «Ремдеталь» разработана новая технология для восстановления изношенных посадочных отверстий диаметрами до 250 мм в корпусных деталях путем установки стальных свертных втулок на эпоксидном составе с последующим раскатыванием. Технологический процесс восстановления посадочных отверстий производится в такой последовательности.

- Растачивание посадочных отверстий с Rz=20… 10 мкм.

- Снятие заходных фасок в отверстиях 0,5×45°.

- Изготовление свертных втулок из стальной ленты.

- Обезжиривание поверхности отверстий и втулок ацетоном.

- Приготовление эпоксидного состава.

- Нанесение эпоксидного состава на поверхность отверстия.

- Установка свертных втулок в отверстия.

- Раскатывание втулок до номинальных размеров.

- Растачивание втулок до номинальных размеров.

Втулки диаметром до 150 мм допускается раскатывать до номинального размера без последующего растачивания. Отверстие под втулку растачивают в зависимости от толщины применяемой стальной ленты и с учетом припуска на растачивание втулки после раскатывания. Припуск на растачивание в зависимости от диаметра втулки принимается 0,1…0,3 мм. Схема установки свертной втулки в отверстие корпуса приведена на рисунке 119. Рекомендуемая толщина ленты — 0,8… 1,7 мм. Диаметр отверстия для установки свертной втулки без последующего растачивания определяют по формуле: d%=dj —j— 2X, где d2 — диаметр расточенного отверстия, мм; d — диаметр отверстия нормального, мм; К — толщина ленты, мм.

Предельные отклонения расточенных отверстий для подшипников классов точности 0 и 6 устанавливают по таблицам 49… 52. В большинстве механизмов общего машиностроения, в том числе тракторного и сельскохозяйственного, используют подшипники нормального класса точности 0.

Для изготовления свертных втулок используется стальная холоднокатаная лента из углеродистой конструкционной стали 35, 40, 50, 55 (ГОСТ 2284—79). По виду поверхность ленты бывает светлой и темной. Для изготовления втулок применяется лента только со светлой поверхностью. Не рекомендуется также использовать ленту, на поверхности которой имеются следы коррозии.

Необходимая длина ленты может быть получена путем обработки пакета заготовок (50 …80 штук) на фрезерном станке. Ширину ленты принимают равной ширине восстанавливаемого отверстия с учетом увеличения ширины втулки за счет осевого перемещения металла в процессе раскатывания. Значение относительной осевой деформации для толщины ленты 0,7… 1,7 мм и диаметров отверстий в пределах 18… 250 мм составляет 10… 15%. Свертную ремонтную втулку можно изготавливать либо путем штамповки-гибки из рулонной ленты, либо путем гибки в трехвалковом гибочном приспособлении.

Поверхности свертной втулки и расточенного отверстия обезжиривают техническим ацетоном. Эпоксидный состав и его приготовление описаны ранее при восстановлении отверстий с последующей постановкой подшипника. На расточенную поверхность отверстия наносят тонкий слой эпоксидного состава и выдерживают в течение 10 мин.

Для корпусных деталей, работающих при температуре свыше 80°С (например, детали двигателя), рекомендуется применять теплостойкий клей ВС-ЮТ. Слой однокомпонентного клея ВС-ЮТ толщиной 0,1 …0,15 мм наносят на поверхность отверстия корпуса, подсушивают в течение 10… 15 мин, затем повторно наносят клей в отверстие, устанавливают втулку и раскатывают. Отвердение клея происходит при температуре 180±5°С за 1 ч.

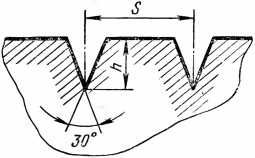

Рис. 120. Профиль винтовой канавки: 5 — шаг; h — глуби-на.

Установка втулок в отверстие корпуса возможна и без клея. В этом случае на поверхности отверстия корпуса после растачивания с шероховатостью /?а = 2,50… 1,25 мкм нарезают винтовую канавку с шагом 5=1 мм для интервала диаметром 50 …80 мм и с шагом 5 = 0,5 мм для диаметров более 80 мм. Профиль канавки показан на рисунке 120. Глубина h канавки составляет 0,30… 0,35 мм.

Для установки втулки в отверстие применяют специальное приспособление. На рисунке 121 показана последовательность установки втулки. Свертную втулку надевают на оправку 1 (а), на втулку надевают кольцо, обеспечивающее плотное прижатие втулки к оправке (б). Затем оправку центрирующей частью вводят в отверстие и втулку запрессовывают на 3…5 мм (в). После этого оправку вынимают, кольцо удаляют и окончательно запрессовывают втулку (г). В глухие отверстия втулку запрессовывают оправкой с укороченной центрирующей частью.

Отверстия после установки втулок раскатывают при частоте вращения раскатников 60 …300 об/мин, подаче 0,1 …0,3 мм/об в среде эмульсии или индустриального масла. При раскатывании втулок в отверстиях корпусов без последующего растачивания раскатник настраивают на размер, больший среднего размера посадочного отверстия на 0,03 …0,05 мм. После пробного прохода размер отверстия контролируют индикаторным нутромером с ценой деления 0,01 мм и при необходимости корректируют.

Предусмотренный настройкой натяг вызывает деформации стенок отверстия и обеспечивает требуемые геометрические размеры посадочного отверстия. Отвердение эпоксидного состава происходит по режимам, описанным ранее при рассмотрении способа восстановления отверстий с последующей постановкой подшипника.

Раскатывание повышает твердость поверхности стальной втулки на 10… 15%, шероховатость поверхности уменьшается на два-три класса, что повышает износостойкость посадочного отверстия и увеличивает площадь действительного контакта с наружной обоймой подшипника. Раскатывание втулок в деталях в зависимости от их конфигурации и размера производят на токарных, расточных и сверлильных станках раскатниками. Для раскатывания сквозных отверстий в интервале диаметров 21 …48 мм применяют раскатники по ОСТ 1.51024—73. Общий вид раскатника показан на рисунке 122. Установку раскатника на требуемый размер производят гайкой 9. Диапазон регулирования размеров — 0,3 …0,5 мм. Самоустанавливание раскатника относительно обрабатываемой поверхности обеспечивается за счет качающегося крепления его в патроне при помоицгштифта 11.

Для раскатывания глухих отверстий применяют раскатники, переработанные на базе стандартных раскатников. Преимущества рассмотренного способа восстановления посадочных отверстий в корпусных деталях заключаются в сокращении объема механической обработки, возможности применения способа при ремонте деталей с тонкими перегородками. По данным испытаний, способ обеспечивает ресурс и точность восстановленных деталей на уровне новых и снижает затраты на 20% по сравнению с другими способами.

Контактная приварка металлической ленты — один из перспективных в настоящее время способов восстановления посадочных отверстий в корпусных деталях. При этом изношенное отверстие растачивают до диаметра, превышающего номинальный на 1,0… 1,2 мм. Затем из холоднокатаной конструкционной стали 20 (ГОСТ 2284—79) вырезают ленту. Ленту рекомендуется использовать толщиной 1 мм. Длина ленты должна быть меньше длины окружности отверстия на 1… 2 мм, ширина должна соответствовать глубине отверстия. Для восстановления разъемных отверстий ленту изготавливают из двух половин по длине. При восстановлении неразъемных отверстий ленте придают форму кольца, разъемных — форму двух полуколец.. С поверхности ленты должны быть удалены следы коррозии и масел. Заготовки устанавливают в расточенные отверстия корпуса с таким расчетом,, чтобы ленты не перекрывались, а стыковались. На специальной сварочной установке ленту закрепляют на восстанавливаемом участке детали кольцевым швом, а затем включают продольную подачу и приваривают по винтовой линии. Режим сварки: сила сварочного тока — 7,5 …8,5 кА; длительность сварочных импульсов— 0,12… 0,16 с; длительность паузы между сварочными импульсами— 0,08 …0,09 с; скорость сварки — 0,5 … 1 м/мин; охлаждение электродов водой (0,5… 1 л/мин). Диаметр сварочного электрода— 40…80 мм, ширина электрода — 8… 10 мм. Сварочные электроды изготавливают из бронзы марки НБТ. Электроды сварочной головки пневмоприводом прижимают к поверхности восстанавливаемого отверстия с усилием 2… 2,5 кН. Расстояние между смежными швами рекомендуется выдержать в пределах 0…3 мм. Перекрытие швов нежелательно, так как увеличивается вероятность выхода чугуна на поверхность отверстия.

После приварки ленты из стали 20 твердость металлического слоя покрытия составляет НВ 300 …370. Применительно к восстановлению конкретных деталей описанный режим приварки ленты необходимо уточнять. Режим можно уточнить по внешнему виду приваренной ленты после отрыва ее от образца. Соединение при качественной приварке разрушается с вырывом чугуна по всей поверхности. В то же время следует избегать жестких режимов приварки, которые приводят к проплавлению чугуна на всю глубину ленты, что значительно затрудняет последующую обработку наплавленного слоя резанием. После приварки ленты производят механическую обработку отверстия. Небольшой припуск на обработку, постоянная толщина, высокая и неравномерная твердость покрытия определяют выбор способа их последующей обработки. Наиболее целесообразно обрабатывать покрытия шлифованием кругами из белого электрокорунда Э9А25-40СМ2-С26Кпри режиме: окружная скорость круга — 35 м/с; окружная скорость детали — 25 …30 м/мин; поперечная подача круга — 0,2 …0,3 мм/мин. Обработку необходимо вести при обильном охлаждении зоны шлифования. В качестве охлаждающей жидкости рекомендуется применять 1,5… 3,0%-ный водный раствор кальцинированной соды. Выбор сравнительно невысоких режимов обработки обусловлен тем, что переходная зона покрытие — основной металл обладает пониженной теплопроводимостью. Поэтому применение более высоких режимов обработки может привести к концентрации тепла в приваренном слое и его отслаиванию из-за линейного расширения. Вследствие наличия в слое покрытия непостоянной твердости обработка: его обычным лезвийным инструментом затруднена. Обнадеживающие результаты получены при обработке приваренной ленты резцами с пластинками, изготовленными из гексанита-Р. ВНПО «Ремдеталь» разработано специализированное оборудование для при-вадки ленты при восстановлении деталей. Приварить ленту к поверхностям посадочных отверстий крупногабаритных корпусных деталей можно на установке ОКС-5594.

Для восстановления отверстий малогабаритных корпусных деталей может быть использована установка 011-1-10.

Характеристики этих установок были приведены в начале данной книги (см. стр. 10). Способ восстановления посадочных отверстий электроконтактной приваркой металлического слоя нашел наибольшее применение для малогабаритных корпусных деталей (стаканы подшипников и подобные им детали), для которых последующая механическая абразивная обработка не затруднительна. Этот способ позволяет восстанавливать отверстия в корпусных деталях диаметром не менее 80 мм.

Несоосность, непараллельность осей посадочных отверстий устраняют в процессе растачивания как до восстановления, так и после восстановления отверстий в зависимости от применяемого способа. Например, при восстановлении посадочных отверстий установкой свертных втулок без последующего растачивания несоосность и непараллельность отверстий устраняют только до их восстановления, а свертные втулки раскатывают до номинального размера. Применение сварочных процессов для восстановления посадочных отверстий, а также установка толстостенных колец на эпоксидном составе требуют растачивания отверстий как до, так и после восстановления.

Для производств по восстановлению корпусных деталей с крупными программами могут быть применены специализированные агрегатные расточные станки, обеспечивающие растачивание и соосность отверстий. Для обработки корпусных деталей могут быть использованы универсальные расточные станки, оснащенные специальными приспособлениями, позволяющими расточить отверстия и обеспечить геометрические параметры детали (соосность, параллельность осей отверстий). Сейчас существует ряд индикаторных приспособлений для контроля корпусных деталей.

Для определения неплоскостности (коробления) привалочных и установочных плоскостей, несоосности, неперпендикулярности привалочных плоскостей к общим осям посадочных отверстий, непараллельное™ привалочных плоскостей между собой и межосе-вых расстояний разработан стенд КИ-5335 ГОСНИТИ.

Сельхозтехника

Сельхозтехника