Плазменные напыление и наплавка — один из перспективных способов восстановления деталей. Наибольшее распространение для восстановления деталей получают плазменная наплавка с вдуванием порошка в дугу и напыление присадочного материала с последующим оплавлением напыленного слоя.

Первый способ целесообразно применять при наплавке сплошных и трубчатых деталей диаметром свыше 40 мм и толщиной наплавляемого слоя более 0,5 мм. Второй способ применяют для наплавки малогабаритных деталей с толщиной наплавляемого слоя от 0,1 до 1 мм.

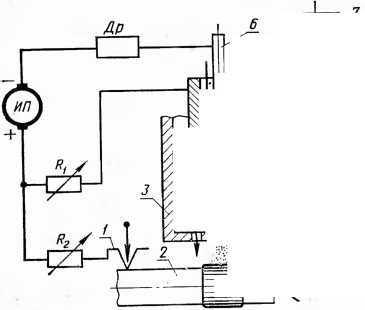

Схема наплавки с вдуванием порошка в дугу приведена на рисунке 12. Через балластные реостаты R и R2 дуга косвенного действия между вольфрамовым электродом 6 и соплом 4 и дуга прямого действия между электродом 6 и деталью 2 питаются от одного источника тока ИП. В сопло 4 подается плазмообразующий газ 5. Из питателя 7 наплавляемый порошок вдува-ется транспортирующим газом в плазменную струю по коническому зазору между соплом 4 и наружным соплом 3. В плазменной струе порошок нагревается, частично плавится и наносится на поверхность наплавляемой детали 2. Защитный газ 9У проходя через наружное сопло 3, изолирует место наплавки от воздействия окружающего воздуха.

Плазменную наплавку с использованием сварочной проволоки производят такой же горелкой, как и в описанной выше схеме. При этом проволока подается в плазменную струю на 3… 9 мм ниже наружного сопла 3 (см. рис. 12).

Рис. 12. Схема процесса наплавки

с вдуванием порошка в плазменную струю:

1 — привод;

2 — деталь;

3 — наружное сопло;

4 — сопло-анод;

5 — плазмообразующий газ;

6 — вольфрамовый катод;

7 — питатель;

8 — транспортирующий газ;

9 — защитный газ;

ИП — источник питания;

Р и Р2 — реостаты;

Др — ДросСель.

При наплавке проволокой положительный полюс источника тока может быть подключен не к детали, а к проволоке. Тогда для плазменной наплавки используют установку автоматической сварки. В этом случае вместо сварочной головки устанавливают плазменную горелку, необходимое оборудование для подвода плазмообразующего и защитного газов, охлаждающую воду. Наплавляемая поверхность детали подогревается плазменной струей, наносящей одновременно расплавленный присадочный металл. Источник питания — два последовательно включенных сварочных преобразователя типа ПСО-500 или полупроводниковый выпрямитель ИПН-160/600. Плазмообразующими газами могут служить аргон, азот, водород, гелий, кислород. Наибольшее распространение для плазменной наплавки получил аргон. В качестве защитного газа при плазменной наплавке могут применяться аргон,, азот, гелий и их смеси, углекислый газ.

При образовании плазменной струи для неплавящегося электрода используется чистый вольфрам: Присадка 1 … 2% окиси лантана к вольфраму значительно уменьшает расход электродов и позволяет применять большую плотность тока. При плазменной наплавке наплавочные материалы, как и при электродуговой наплавке, — проволока, прутки и другие материалы.

Наилучшие результаты достигнуты при применении самофлю-сующихся порошков типа ПГ-ХН80СРЗ и СНГН-60. При отсутствии этих порошков могут быть использованы для плазменной наплавки порошковые сплавы на железной основе ФБХ-6-2* КБХ„ Т-590, УС-25, различные смеси порошков, шариковый сормайт.

Размер частиц порошка нужно поддерживать 70 … 600 мкм. Однако наилучшее качество наплавки достигается при однородных частицах, разница между которыми не должна превышать более 30 мкм. Технологические режимы плазменной наплавки деталей при работе на аргоне следующие: сила тока — 150 … 200 А, напряжение холостого хода — 120… 160 В, рабочее напряжение — 40… 45 В, расход плазмообразующего газа — 1,5 … 2,5 л/мин, расход транспортирующего газа — 5..7 л/мин, расход защитного газа — 16 … 20 л/мин, расход охлаждающей воды — не менее 5 л/мин, скорость наплавки — 0,15 … 0,18 м/мин, расстояние от горелки до детали— 10… 18 мм, число колебаний горелки в ми-нуту — 40 … 100.

Поверхность детали перед наплавкой должна быть защищена от грязи, масла, окислов, ржавчины и других загрязнений. Наплавка производится по винтовой линии. Если сообщить горелке колебательное движение в горизонтальной плоскости, то можно наплавлять слои металла шириной до 5 мм. При наплавке деталей диаметром 20… 100 мм горелку смещают с зенита детали против ее вращения на 3… 5 мм. При наплавке с вдуванием порошка в дугу используют плазменные установки УМП-4-64 или УМП-5-68.

Сельхозтехника

Сельхозтехника