Сущность процесса заключается в том, что деталь, нагретую до соответствующей температуры, опускают в камеру с полимерным порошком, находящемся в псевдоожиженном (взвешенном) состоянии. 1НЦ практике нашли применение способы псевдоожижения: вихревой, вибрационный, вибровихревой, электрофоретический.

При вихревом способе псевдоожижения в рабочую емкость, имеющую пористое дно, помещают слой полимерного порошка. Под пористую перегородку под определенным давлением подают воздух или инертный газ, который разделяется на множество мельчайших струй и приводит порошок во взвешенное (псевдо-ожиженное) состояние.

При вибрационном методе псевдоожижения переход порошкообразной массы полимера из насыпного состояния в псевдоожи-женное достигается за счет вибрационных колебаний соответствующей частоты и ускорения, сообщаемых резервуару с порошком или только его днищу.

Вибровихревой метод псевдоожижения включает в себя одновременное воздействие на полимерный материал вибрации и давления воздуха.

Электрофоретический способ заключается в том, что, кроме сжатого воздуха, на частицы порошка дополнительно действует электрическое поле высокого напряжения.

Среди этих способов наибольшее распространение получил вибровихревой.

В качестве материалов, наносимых на детали в псевдоожиженном слое, используют эпоксидную смолу Э-49 МРТУ6-10606—66, полиамидные порошки ПП-АК-80/20 ТУ6-05-081-138—72 и ПП-12 (АПН) ТУ6-05-211-784—71. Методом нанесения покрытий в псевдоожиженном слое ремонтируют детали с износами не более 1 мм. Перед нанесением полимерного покрытия детали с износами до 0,2 мм зачищают шлифовальной шкуркой, более 0,2 мм — подвергают механической обработке. Шероховатость обработанной поверхности должна быть не ниже Ra=20… 10 мкм.

Поверхность чугунных деталей дважды обезжиривают техническим ацетоном. Стальные детали подвергают фосфатированию в растворе, содержащем 500 г простого суперфосфата ГОСТ 8382—57 на 1 л воды. Для приготовления раствора суперфосфат растворяют в воде, кипятят в течение 2 ч и дают отстояться 2 ч. Затем раствор сливают в ванну и доводят до кипения. В кипящем растворе суперфосфата детали выдерживают в течение 5… 10 мин. После этого детали промывают холодной водой; 5%-ным раствором кальцинированной соды, а затем горячей во-дой в течение 10… 15 минут. Промытые детали выдерживают 8…10 мин в сушильном шкафу при температуре 130… 150°С. Поверхности детали, не подлежащие покрытию, изолируют фольгой или асбестом, а отверстия закрывают пробками.

Полиамидные порошки перед использованием должны быть высушены при температуре 60… 80 °С в течение 24 ч в вакуум-су-шильном шкафу. Допустимая влажность частиц порошка—не более 0,2%. Размер частиц порошка не должен превышать 0,25 мм. Детали перед нанесением порошкового эпоксидного состава нагревают в любом сушильном шкафу до 190… 200 °С, перед нанесением полиамидных порошков — до 280 … 300 °С. Покрытие наносится на установке А-67М, которая работает при давлении сжатого воздуха 0,15…0,25 МПа с электровибратором. Предварительно нагретую деталь (несколько выше температуры плавления применяемого полимера) опускают в псевдоожиженный слой порошка. Норма расхода — 6… 8 г на 30… 40 см2 поверхности. Время выдержки детали в слое (при толщине покрытия 1,0 мм) составляет 15… 20 с.

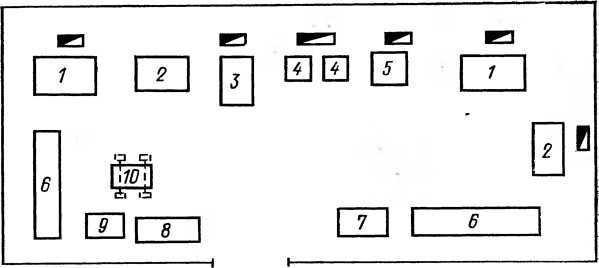

Толщина покрытия зависит от времени выдержки детали в слое и предварительного нагрева детали. После нанесения покрытия детали помещают в сушильный шкаф на 2 ч для отвердения покрытия при температуре 190… 200 °С. Схема типового участка ремонта деталей в псевдоожиженном слое приведена на рисунке 23.

Механическая обработка нанесенного покрытия производится на токарном станке при частоте вращения шпинделя станка 1000…1200 об/мин и подаче от 0,1 до 0,2 мм/об. Описанным выше способом восстанавливают, как правило, мелкие детали сельскохозяйственной техники, например втулки коромысел и масляного насоса двигателя СМД-14, палец промежуточной шестерни, валик водяного насоса, валик коромысла и др.

Рис. 23. Расположение оборудования на участке ремонта деталей в псевдоожиженном слое: 1 — ванна для кипячения отходов капрона и нормализации деталей; 2—стол монтажный; 3 — электропечь сопротивления камерная; 4 — установка для нанесения покрытий; 5 — шкаф сушильный; 6 — стеллаж; 7 — ларь для обтирочных материалов; 8 — шкаф для одежды; 9 — стол конторский; 10 — тележка.

Сельхозтехника

Сельхозтехника