Сущность этого процесса заключается в том, что изношенную деталь устанавливают в пресс-форму, имеющую нормальные размеры ремонтируемой детали, и с помощью литьевой машины под давлением наращивают слой полимерного материала.

В качестве полимерного материала используют капрон первичный (ТУ6-06-309—70); капрон вторичный (МРТУ6-06-211—69); полиамид П-68 (ГОСТ 10589—73); полиамид наполненный 68ДМ2,0 ТУ НИИПМ П-472-66; полиэтилен высокий плотности (ГОСТ 16338—70); полиэтилен низкой плотности {ГОСТ 16337—70); полипропилен (МРТУ6-05-1105—67); полиформальдегид (МРТУ6-05-1543—72); пенопласт (ТУ6-05-1422—71); поликарбонат (ТУ6-05-1668—74); полистирол (ГОСТ 9440—60).

Литьем под давлением ремонтируют детали сельскохозяйственной техники типа осей, валов и пальцев, у которых при работе без смазки: удельное давление — не более 5,0 МПа, скорость скольжения — не более 1,0 м/с, рабочая температура — до 80 °С; со смазкой: удельное давление — не более 10,0 МПа, скорость скольжения — до 1,5 м/с, рабочая температура — до 100 °С.

Перед нанесением покрытия изношенную поверхность детали обрабатывают с целью восстановления первоначальной геометрии. Шероховатость обработанной поверхности должна соответствовать Rz=20.,. 10 мкм.

Поверхности чугунных деталей обезжиривают техническим ацетоном, стальных — подвергают фосфатированию аналогично процессу при нанесении полимерных материалов в псевдоожиженном слое.

Деталь нагревают до температуры 250… 350 °С и в момент впрыска расплава полимера температура детали должна быть не менее 170 °С. Полимерные материалы перед применением в течение 48 ч высушивают при температуре 80… 90 °С. После этого содержание влаги должно быть не более 0,2%.

Пресс-форму нагревают до температуры 80… 110°С. Затем в нагретую пресс-форму устанавливают нагретую деталь. Пресс-форму с деталью устанавливают на стол литьевой машины ПЛ-71 и производят впрыск расплава полимера. Время выдержки расплава под давлением — 20… 35 сек, удельное давление на расплав полимера — 25,0… 100,0 МПа. Деталь с полимерным покрытием 1,5… 2,0 ч выдерживают в масле Дп-211 при температуре 120… 130 °С с последующим охлаждением масла до 100 °С, а затем на воздухе 20 °С. Контроль качества покрытия и размеров детали проводят через 24 ч после нанесения покрытия.

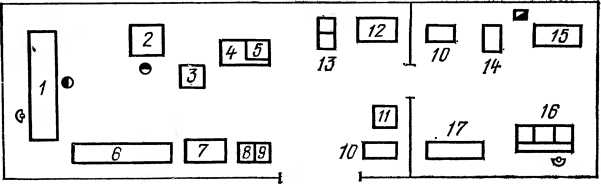

На рисунке 24 приведена схема расположения оборудования на участке ремонта и изготовления деталей литьем под давлением. Подготовку полимерных материалов для переработки (дробление и сушка), термообработку готовых деталей производят в отдельном помещении. На рабочем месте для подготовки полимерных материалов к литью выполняют работы по дроблению отходов, переработке термопластичных материалов (литников, облоя) и бракованных деталей, а также сушку полимерных материалов перед их переработкой. Кипячение отходов литья, капроновых изделий производится с целью их обезжиривания и повторного использования. После термообработки снимаются внутренние напряжения деталей, возникающие при литье.

Рис. 24. Расположение оборудования на участке ремонта и изготовления деталей литьем под давлением: 1 — термопластоавтомат; 2—«машина литьевая; 3—стол приемный; 4—стол монтажный^ 5 — шкаф сушильный; € — стеллаж для деталей; 7 — верстак слесарный; 8 — станок настольно-сверлильный; 9 — подставка; 10 — ларь для обтирочных материалов; И — контейнера 12 — стол конторский; 13 — шкаф для одежды; 14 —дробилка; 15 — шкаф сушильный; 16 — ванна; 17 — стеллаж.

Сельхозтехника

Сельхозтехника