При этом процессе термоактивный материал помещают непосредственно в нагретую пресс-форму. Под действием тепла и давления материал размягчается, растекается по внутренней полости пресс-формы, принимает ее конфигурацию и отвердевает. Готовую деталь извлекают из пресс-формы в горячем состоянии.

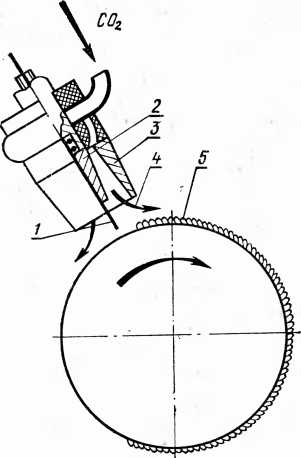

Рис. 25. Расположение оборудования

на рабочем месте для ремонта и изготовления

деталей прессованием:

1 — пресс гидравлический;

2 — стол приемный;

3 — весы — автомобильные весы в Волгограде;

4 — шкаф сушильный;

5 — стеллаж для деталей;

6 — верстак слесарный;

7 — шкаф для одежды.

Для изготовления деталей более сложной конфигурации, а также армирования деталей применяют литьевое прессование. Процесс состоит в том, что полимерный материал нагревают до вязкотекучего состояния в загрузочной камере пресс-формы, под давлением впрыскивают его через узкое сопло в оформляющую полость пресс-формы, заполняют ее, доводят до твердого состояния, а затем извлекают готовую деталь. Для прессования применяют в качестве материалов пресс-порошки общетехнологического назначения: 01-040-02, 03-010-02 и другие (ГОСТ 5689—73); пресс-порошки электроизоляционные: Э2-330-02, Э1 -340-02, Э9-392-73 и другие (ГОСТ 5689—73); пресс-порошки влагохимо-стойкие: ВХ1-090-34, ВХ2-090-69 (ГОСТ 5689—73); волокнистые пресс-материалы: У1-301-07, У2-301-07, УЗ-301-07 (ГОСТ 5689—73); волокнит (ТУ6-05-1466—71). На ремонтных предприятиях из термореактивных полимерных материалов методом прессования изготавливают детали типа рукояток, колпачков, втулок, кулачков, шестерен, гаек, крыльчаток и др.

Прессуют изделия в большинстве случаев на гидравлических вертикальных прессах типа П-472В верхнего и нижнего давления с полуавтоматическим и автоматическим управлением.

Подготовка материалов заключается в предварительном их подогреве (5… 20 мин) при температуре от 80 до 140 °С в термошкафах или токами высокой частоты.

Основные технологические параметры процесса прессования — температура, давление и продолжительность прессования. Температуру прессования термореактивных полимерных материалов принимают равной 170… 200 °С. Значительное повышение температуры нежелательно, так как могут произойти быстрое отвердевание и потеря текучести пресс-материала при формировании изделия.

Удельное давление прессования принимают в пределах 30,0…60,0 МПа. Удельное давление зависит от вида материала и его текучести. Выдержка материалов под давлением может быть от 0,2 до 6 мин. Продолжительность выдержки определяют скоростью отвердения связующего компонента, формой и толщиной изделия, конструкцией пресс-формы, применением предварительного подогрева и подпрессовок. Извлечение готовых деталей производится после окончания вы-держки материала под давлением. Размеры деталей контролируют не ранее чем через 24 ч после прессования.

На рисунке 25 приведена схема расположения оборудования на рабочем месте для изготовления деталей из термореактивных полимерных материалов прессованием на гидравлических прессах. На рабочем месте также производят весовую дозировку термореактивных пресс-материалов или дозировку с помощью мерных емкостей, подогрев прессуемых материалов и арматуры.

Сельхозтехника

Сельхозтехника