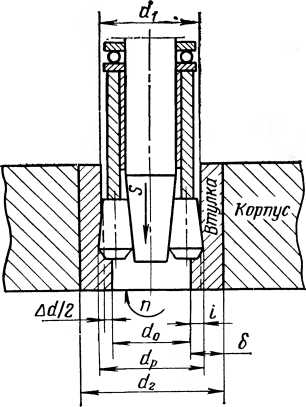

Наиболее перспективно применение раскатывания при восстановлении посадочных отверстий в корпусных деталях. ГОСНИТИ предложен способ восстановления посадочных отверстий в корпусных деталях установкой свертных втулок на клею с последующим раскатыванием. Схема процесса раскатывания втулок в корпусах изображена на рисунке 32. Цель раскатывания — увеличение прочности посадки втулки в корпусе за счет полного заполнения клеем микронеровностей; затекания металла в углубления, создаваемые на поверхности отверстия корпуса; создания остаточных сжимающих напряжений в корпусе. При раскатывании увеличивается плотность стыка, достигается номинальный размер посадочного отверстия, повышается класс шероховатости поверхности втулки. В процессе раскатывания пластически деформируют не только шероховатости обрабатываемой поверхности, но и несущий их подслой металла. В зоне контакта с деформирующими роликами имеет место пластически направленное течение металла, сопровождающееся сглаживанием исходных шероховатостей внутренней поверхности и одновременным взаимным внедрением шероховатостей наружной поверхности втулки и отверстия корпуса.

Форма и высота новых неровностей зависят от многочисленных факторов: характера напряженного состояния металла в зоне контакта, геометрической формы, размеров и траектории движения деформирующих роликов, рельефа и способа образования исходных неровностей и физико-механических свойств материала.

Рис. 32. Схема процесса раскаты* вания втулок в корпусах: d2 — диаметр отверстия корпуса; dp — диаметр раскатника; d0 — внутренний диаметр втулки до раскатывания; dy — внутренний диаметр втулки после раскатывания; 6 — толщина ленты до раскатывания; i— натяг; Ad/2»— половина припуска.

Раскатник настраивают таким образом, чтобы его размер превышал диаметр отверстия на величину натяга (2 i). Предусмотренный настройкой натяг вызывает пластические и упругие поверхностные и объемные деформации стенок корпуса.

Процесс образования соединения втулка — корпус путем радиального пластического деформирования втулки можно рассматривать состоящим из двух фаз.

- Фаза пластического и упругого деформирования стенок отверстия, при котором с увеличением натяга раскатывания происходит увеличение пластической деформации.

- Фаза упругого сжатия корпуса и втулки, наступающего после прохода раскатника, сопровождающаяся появлением на поверхности контакта сопрягаемых деталей остаточных радиальных и окружных напряжений.

Технологический процесс восстановления отверстий в корпусных деталях установкой свертных втулок с последующим раскатыванием подробно рассмотрен в главе 9 второго раздела.

При восстановлении деталей обкатыванием и раскатыванием можно уменьшать шероховатость и улучшать физико-механические свойства поверхностного слоя детали.

Сущность поверхностного пластического деформирования заключается в том, что под давлением деформирующего элемента выступающие микронеровности сминаются, заполняя впадины микропрофиля обрабатываемой поверхности (поверхностным пластическим деформированием можно получить шероховатость до Ra = = 0,04 мкм), одновременно при этом повышаются твердость и прочность верхнего слоя металла.

Режимы обработки: натяг, припуск, подача, число проходов и др. Для различных материалов и их состояния натяг различен. Например, для стали 45, стали 30 натяг выбирают в пределах 0,1 …0,2 мм, для чугуна СЧ18-36 — 0,1 …0,15 мм. Припуск определяют в зависимости от исходной шероховатости. При большей высоте шероховатости назначают больший припуск. Его приблизительно принимают равным высоте шероховатости, так как при деформировании неровности сглаживаются ориентировочно наполовину. Например, при исходной шероховатости i?a=10 мкм припуск принимают 0,025… 0,055 мм.

Подача зависит от исходной и требуемой шероховатости, числа роликов и проходов. Во всех случаях с уменьшением требуемой: шероховатости подача уменьшается. Для требуемой шероховатости при обкатке одним шаром /?а = 1,25; 0,63; 0,32; 0,16 мкм подачу соответственно принимают: для стали 45 — 0,2; 0,12; 0,06;. 0,06 мм/об, для чугуна СЧ15-32— 0,35; 0,35; 0,28 мм/об. При обработке отверстий многороликовыми раскатниками для сталей 45 и 40Х подачу принимают в пределах 0,4… 0,9 мм/об, для чугуна — 0,5… 1,0 мм/об.

Для обработки наружных цилиндрических поверхностей деталей ГОСНИТИ разработаны: накатник универсальный роликовый* а для обработки глухих и сквозных отверстий — раскатник универсальный роликовый.

Универсальный роликовый накатник имеет четыре сменных ролика, профильный радиус которых составляет 5, 6, 8, 10 мм. Радиальное давление на ролик — 3000 Н, диаметр обрабатываемой детали — более 20 мм. Накатник универсальный шариковый имеет две сменные головки, диаметры деформирующих шариков — 5, 7„ 10 мм. Радиальное давление на шарик — до 2000 Н, диаметр обрабатываемой детали — более 10 мм. Раскатник универсальный роликовый имеет два сменных ролика диаметром 35 мм, профильный радиус которых составляет 1,5; 2,5 мм. Радиальное давление на ролик — до 2000 Н, диаметр обрабатываемого отверстия — более 50 мм, глубина обработки — до 100 мм.

Для раскатывания отверстий диаметром до 100 мм можно применять раскатники по ОСТ.1.51074—73, ОСТ.1.51023—73* ОСТ. 1.51024—73, ОСТ. 1.51025—73, ОСТ. 1.51026—73.

Сельхозтехника

Сельхозтехника