Сварка в инертных газах заключается в том, что зона сварки и электрод защищаются инертными газами от соприкосновения с воздухом. В качестве защитных газов применяются аргон, гелий и их смеси. Наибольшее распространение для защиты при дуговой сварке получил аргон.

Инертные газы вследствие ионизации создают лучшие условия для устойчивого горения дуги, обеспечивают надежную защиту расплавленного металла от воздействия кислорода и азота окружающего воздуха и тем самым создают возможность сварки некоторых трудносвариваемых металлов, в том числе алюминия здесь и его сплавов, титана, латуни, бронзы, нержавеющих сталей и др.

В ремонтном производстве аргонно-дуговая сварка наибольшее распространение получила для сварки алюминия и его сплавов.

Материалы. Аргонно-дуговая сварка деталей из алюминия и его сплавов производится неплавящимися вольфрамовыми электродами ВЛ-10 с примесью 0,9… 1,1% лантана или ВТ-15 с содержанием 1,5… 2,0% окиси тория. Диаметр электродов от 1 до 5 мм. Вольфрамовый электрод затачивают в виде карандаша. Присадочным материалом из алюминиевых сплавов может быть проволока или полоса из того же сплава, что и основной металл. Допускается также применение алюминиевой проволоки марки АК, содержащей до 5% кремния.

Оборудование. На ремонтных предприятиях используют специальные установки УДГ-301, УДГ-501, УДАР-500, предназначенные для сварки алюминия и его сплавов на переменном токе не-плавящимся электродом в среде аргона. Подача защитного газа в этих установках производится автоматически с помощью электромагнитного клапана. Источником питания служит сварочный трансформатор СТЭ-34 с дросселем насыщения ДН-300-1.

Для измерения расхода защитного газа применяют расходомеры РС-3 (3001); PC-3; PC-5; РКС-6,5; РКС-13, у которых пределы измерения по воздуху в одну минуту соответственно равны 1,7 … 10,5; 3,3 … 16,7; 10,5 … 66,7; 3,3 … 33,4; 8,3 … 105 л/мин.

Подготовка деталей к сварке. Поверхности алюминиевых деталей очищают от грязи и масла на 20 … 30 мм по обе стороны трещины и зачищают до металлического блеска. На концах трещины необходимо просверлить отверстия диаметром 3 … 5 мм.

Детали с толщиной стенок до 3 мм заваривают без разделки фасок на кромках.

У деталей с толщиной стенок 3 … 6 мм на кромках трещин с одной стороны разделывают фаски под углом 70 … 90° с притуплением вершины конуса радиусом, равным 2 мм. У деталей с толщиной стенок до 10 мм фаски на кромках трещин разделывают с одной стороны под углом 70… 90° с притуплением вершины конуса радиусом 3 … 3,5 мм.

У деталей с толщиной стенок 10… 20 мм и более разделку фасок на кромках трещины производят с двух сторон под углом 70… 90° с притуплением вершины конуса радиусом 5… 6 мм.

Таблица 3. Характеристики горелок для аргонно-дуговой сварки алюминия и его сплавов

| Тип горелки | Допустимый ток, А | Диаметр вольфрамового электрода, мм | Масса горелки, кг | |

|---|---|---|---|---|

| УДАР-300 (малая) | 200 | 2., | ..4 | 0,68 |

| УДАР-300 (большая) | 400 | 3.. | ..6 | 0,87 |

| I РАД-200 | 250 | 2.. | ..4 | 0,20 |

| ГРАД-400 | 400 | 3.. | ,.7 | 0,40 |

| .ЧФ-3-58 | 200 | 2.. | ,.4 | 0,68 |

| АР-10 № 1 | 120 | 1.. | ,.3 | 0,35 |

| АР-10 № 2 | 200 | 2.. | .4 | 0,40 |

| АР-10 №3 | 400 | 3.. | ,.8 | 0,50 |

При наличии обломов подготовка кромок и поверхности деталей производится так же, как и при трещинах, в зависимости от толщины стенки, подлежащей сварке. На обломанной Части детали фаски снимают.

Кромки, подлежащие сварке, должны быть чистыми, блестящими, не иметь следов масла и других загрязнений. Прихватывание обломанной части детали выполняется тем же присадочным материалом, что и основной шов, в тех местах, где оно будет перекрыто основным швом.

Крупногабаритные и тонкостенные детали типа головки цилиндров, крышки кожуха сцепления, корпуса колпака головки и других, изготовленных из алюминиевого сплава (силумина), рекомендуется предварительно заформовать, затем подогреть до 250… 300 °С и при этой температуре подавать на рабочее место сварщика.

Режимы сварки. Режим сварки алюминия и его сплавов в среде аргона зависит от типа сварного соединения и толщины свариваемого металла.

Таблица 4. Режимы сварки алюминия и его сплавов на подкладке из меди

| Тип сварного соединения | Толщина свариваемого металла, мм | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволоки, мм | Сила сварочного тока, А | Расход аргона, л/мин | ||||

|---|---|---|---|---|---|---|---|---|---|

| Стыковое без | 1 | 1,5. | ..2 | 1.. | .2 | 50. | …60 | 5. | …6 |

| разделки кро | 2 | 2 | 2… | .2,5 | 70. | …75 | 5. | …6 | |

| мок | 3 | 3 | 2,5… | .3 | 100. | …120 | 7. | ..8 | |

| 4 | 4 | 3 | 120. | ,..150 | 7. | ..8 | |||

| Стыковое с раз | 5 | 4 | 3… | Л | 200. | ,..220 | 7. | ..8 | |

| делкой кро | 6 | 5 | 3… | Л | 230. | …260 | 7. | ..8 | |

| мок | 7 | 5 | 4 | 270. | ..280 | 8. | ..9 | ||

| 8 | 5 | 4… | ,5 | 260. | ..290 | 9. | ..10 | ||

| 9 | 5 | 4… | ,5 | 270. | ..300 | 10. | ..11 | ||

| 10 | 5 | 4.:. | ,5 | 280. | ..320 | 11. | ..12 | ||

| 11 | 5 | 5 | 290. | ..330 | 12. | ..13 | |||

| 12 | 5 | 5… | 6 | 300. | ..340 | 13. | ..14 | ||

Прц сварке встык или в отбортовку без присадочного материала сила сварочного тока снижается на 10… 15%. Сварка угловых швов встык с присадочным материалом требует повышения сварочного тока на 10… 15%. При сварке швов без подкладки сварочный ток должен быть ниже на 15… 25%. Длина сварочной дуги при сварке алюминия должна быть в пределах 1,5…3 мм. Диаметр дуги должен составлять 0,8… 1,5 диаметра электрода.

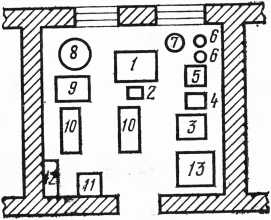

Рис. 6. Сварка детали в среде аргона: 1— свариваемая деталь; 2 — наплавленный металл; 3 — присадочный пруток; 4 — вольфрамовый электрод; 5 — горелка.

Оптимальное расстояние от сопла горелки до сварного шва должно быть 10… 12 мм. Скорость подачи проволоки 20 … 25 м/ч. Присадочный пруток во время сварки или наплавки следует держать под углом 10 … 30°, а электрод под углом 70 … 80° к плоскости сварки. Схема сварки в среде аргона приведена на рисунке 6. Диаметр отверстия сопла горелки должен соответствовать диаметру вольфрамового электрода.

При диаметре вольфрамового электрода 1,5… 2; 2,5 . . . 3; 4 … 5; 6… 7 диаметр отверстия сопла должен быть соответственно равен 5 . .. 7; 7 … 9; 9… 12; 12… 15. Кольцевые канадки на цилиндрических деталях из алюминиевого сплава можно заваривать плавящимся электродом из проволоки диаметром 0,2.. . 2,0 мм одинакового состава, что и наплавляемая деталь. Перед заваркой с кромок канавки снимают фаски на всю глубину канавки под углом 20 … 30°. Канавку шириной не более 4 … 5 мм заваривают за один проход. Канавки шириной более 5мм заваривают валиками с таким расчетом, чтобы каждый последующий шов перекрывал предыдущий на 7з- Электродную проволоку устанавливают на середине канавки, смещение в ту или другую сторону не допускается.

Рабочее место для аргонно-дуговой сварки устраивается в отдельном помещении или отдельной кабине, изготовленной из металлических разборных щитов, и обеспечивается общей или местной отсасывающей и нагнетательной вентиляцией.

Таблица 5. Режим заварки канавок

| Глубина канавки, мм | Сила | 1 if. тока, А |

Вылет электрода, мм |

Диаметр проволоки, мм | Скорость сварки, м/ч | Скорость подачи электродной проволоки, м/ч | Расход аргона. л/мин | |

|---|---|---|---|---|---|---|---|---|

| 4,0 | 160. | ,..190 | 8…10 | 1,0 | 28 | 200… | .250 | 12 |

| 5,0 | 180. | …200 | 10…12 | 1.5 | 22 | 210… | .250 | 15 |

| 8,0 | 180. | . .220 | 12…14 | 2,0 | 18 | 160… | .210 | 18 |

Сельхозтехника

Сельхозтехника