ГОСНИТИ разработаны технология и унифицированный комплект оснастки для восстановления гильз цилиндров диаметрами 105, 110, 120, 130 мм. В комплект оснастки входят: хон черновой, хон чистовой, приспособление для закрепления гильз при хонинго-вании, приспособление для дефектоскопии, оправка для резцов, приспособление для выставления резцов на размер, оправка с гидропластом. Комплект оснастки при незначительной переналадке позволяет производить качественный ремонт гильз цилиндров двигателей Д-48, Д-50, Д-240, Д-65, СМД-14, СМД-60, ЯМЭ-236, ЯМЭ-238НБ, ЯМЗ-240Б, А-01М, А-41.

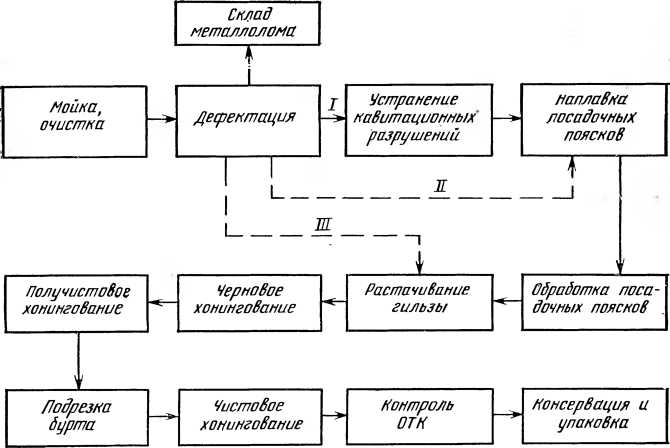

Рис. 72. Схема маршрутов технологического процесса восстановления гильз цилиндров.

Ниже подробно рассмотрены технология и оснастка для ремонта гильз цилиндров. В зависимости от сочетаний дефектов технологический процесс ремонта гильз цилиндров целесообразно расчленить на три взаимосвязанных маршрута (рис. 72). Маршрут 1 — основной и на схеме показан сплошной линией, два других возможных маршрута показаны пунктирными линиями.

Восстановление наружной поверхности гильз цилиндров. Очистка наружной поверхности гильз от накипи и коррозии производится стальной щеткой на токарном или специальном станке. Очистку гильз производят также в специальной установке ОМ-21601, где в качестве очищающего материала можно использовать металлический песок, косточковую крошку, флюс. Производительность установки 40 гильз в час, рабочее давление сжатого воздуха 0,5… 0,56 МПа.

Устранение кавитационных разрушений гильз цилиндров. Кавитационные повреждения поверхностей гильз цилиндров рекомендуется устранять покрытиями на основе эпоксидных смол. Технологический процесс ремонта наружной поверхности гильз состоит из следующих операций: зачистка поверхности, обезжиривание поверхности, приготовление эпоксидного состава, нанесение эпоксидного состава, отвердевание.

Участки гильзы, поврежденные кавитацией, и поверхность вокруг повреждения зачищают до металлического блеска, продувают сжатым воздухом и дважды обезжиривают техническим ацетоном. Попадание воды, масла и грязи на обезжиренные поверхности не допускается. После обезжиривания гильзы нагревают в электропечи типа ОКБ-4188А, СНОЛ-3,5 или другой до 60 °С. Температура гильзы в момент нанесения эпоксидной смолы должна быть не ниже 40 °С. Приготовление эпоксидного состава производят на рабочем столе с вытяжным шкафом типа ОП-2078 по рецепту (в весовых частях): эпоксидная смола ЭД-16 (ГОСТ 10587—76) — 100, дибутилфталат (ГОСТ 8728—66) — 15, портландцемент (ГОСТ 5.1639—72)—35, полиэтиленполиамин (ТУ 6-02-594—70)—9.

Эпоксидный состав после добавления отвердителя должен быть использован в течение 20… 25 мин. На кавитационные повреждения и на зачищенный участок вокруг них эпоксидный состав наносят шпателем, заполняя составом раковины. Участки вокруг повреждения покрывают слоем эпоксидного состава толщиной не более 0,6 мм. Отвердевание состава производится при температуре 20 °С в течение 72 ч.

Допускается отвердевание эпоксидного состава при 20 °С в течение 12 ч, затем по одному из следующих режимов: 40 °С — 48, 60 °С — 24, 80 °С — 5 ч. Температурный режим должен быть выдержан с точностью ±5 °С.

Не допускается попадание на эпоксидный состав масла, воды и грязи во время отвердевания. Качество покрытия определяют визуально. Подтеки и наплывы состава на посадочные пояски в месте расположения уплотнительного кольца не допускаются.

Для устранения кавитационных разрушений на наружной поверхности гильзы цилиндров ВНПО «Ремдеталь» разработан более простой метод контактной приварки стальной ленты. К поверхности гильзы стальную ленту приваривают на установке 011-1-07 для контактного электроимпульсного покрытия. После очистки гильзы определяют площадь поврежденной поверхности и вырезают заготовку из стального листа или рулона ленты толщиной 0,3 мм. Лента должна перекрывать поврежденный участок гильз на 5… 10 мм. При этом используют сталь 10, 15, 20. Гильзу, подготовленную к ремонту, закрепляют в патроне установки и поджимают центром задней бабки торцевой частью к патрону. Затем на ремонтируемый участок детали накладывают ленту и приваривают к поверхности гильзы одной сварной точкой в середине верхней части ленты так, чтобы точка находилась на расстоянии не более 1…2 мм от края ленты. Чтобы уменьшить коробление и перекос ленты, нижнюю ее часть приваривают также одной сварной точкой, симметричной первой. Затем электроды перемещают к краям ленты и приваривают их сварными швами, перпендикулярным к образующей гильзы.

Для гильз, имеющих раковины глубиной более 5 мм, целесообразно использовать две установки. На первой установке к поверхности гильзы приваривают ленту (как было описано ранее), на второй — по краям ленты швами, параллельными образующей. Приварку ленты к поврежденной поверхности гильзы производят при режиме: частота вращения гильзы—1,5 …2,0 об/мин; подача сварочных клещей — 5,0 …6,0 мм/об; усилие сжатия электродов — 1000 Н; длительность импульса сварочного тока — 0,08 с; длительность паузы — 0,12 с; сила сварочного тока — 5400 А.

Диаметр электродов принимают равным 150 мм, ширина верхней рабочей части — 5 мм, нижней— 12 мм.

Применение широких электродов /позволяет избежать разрушения поверхности гильзы, контактирующей с нижним электродом, поскольку тепло, выделяемое сварочным током, в этом случае более интенсивно отводится электродом от места нагрева детали.

Ремонт посадочных поясов гильзы. Гильзы с кавитационными разрушениями на нижнем посадочном пояске и с овальностью поясков, более допустимой, ремонтируют также контактной приваркой ленты. После очистки снимают установочные фаски под углом 30° с обоих торцов гильзы. Затем обтачивают или шлифуют верхний и нижний посадочные пояски до диаметра, менее номинального на 0,5 мм. Нижний посадочный поясок обрабатывают в месте контакта с резиновым уплотнительным кольцом на ширине 25 мм. Далее вырезают заготовку ленты из любой малоуглеродистой стали толщиной 0,4… 0,5 мм, устанавливают гильзу в патрон установки и приваривают ленту к пояскам гильзы отдельными кольцевыми швами.

К верхнему посадочному пояску ленту (приваривают двумя сварными швами, а к нижнему — четырьмя, соблюдая следующий режим приварки: частота вращения детали — 3 об/мин, подача сварочных клещей — ручная, усилие сжатия электродов — 1000 Н, сила сварочного тока — 5700 А, длительность импульса сварочного тока — 0,16 с, длительность паузы — 0,22 с.

После приварки ленты пояски гильзы шлифуют до номинального размера (см. табл. 30).

При закреплении гильзы на шлифовальном станке следует избегать ее деформации; установочные базы гильзы при шлифовании приваренного слоя должны совпадать с базами, принятыми для ее приварки.

Не допускается также выступание приваренного слоя относительно поверхности нижнего посадочного пояска, так как при запрессовке гильз возможен срез лентой части уплотнительного кольца.

Восстановление внутренней поверхности гильз цилиндров. После очистки, контроля, устранения кавитационных разрушений на наружной поверхности и восстановления посадочных поясков внутренняя поверхность гильзы обрабатывается на ремонтный размер, т. е. увеличение внутреннего диаметра на 0,7 мм; а гильз двигателей ЯМЗ-236, ЯМЗ-238НБ, ЯМЗ-240Б, А-01, А-41—на 0,5 мм.

Растачивание гильз производят на вертикальном алмазно-расточном станке модели 278 или 278Н. Станок оснащен приспособлением для крепления гильзы. Растачивают гильзы цилиндров до необходимых размеров за один проход при режиме: частота вращения шпинделя станка—112 об/мин, подача инструмента— 0,2 мм/об, глубина резания — 0,3 мм. Рекомендуемый режим обеспечивает овальность и конусность расточенной поверхности не более 0,04… 0,05 мм, шероховатость обработанной поверхности не более i?a=2,5… 1,25 мкм. В качестве режущего инструмента при растачивании применяют резцы с пластинками из твердого сплава ВК2. С помощью алмазных кругов режущие кромки пластинки доводят до шероховатости ^а=0,32… 0,16 мкм.

Этими резцами, вследствие недостаточной их стойкости, до переточки удается расточить не более 5… 7 гильз. В результате изнашивания резца овальность и конусность гильз возрастают до 0,08 …0,1 мм, а шероховатость обработанной поверхности гильз возрастает до Rz = 20… 10 мкм. Необходимо учитывать, что нижнюю часть гильзы шириной 30 мм и верхнюю шириной 10… 15 мм не закаливает. При переходе резца с незакаленного участка на закаленный резко возрастает усилие резания, под действием которого инструмент отжимается и диаметр растачиваемой гильзы изменяется. Разница диаметров закаленного и незакаленного участков достигает 0,15…0,2 мм и припуск на хонингование повышается. Существенно позволяет повысить производительность при растачивании гильз применение резцов из синтетического материала эльбора-Р. Высокая твердость, устойчивость при нагревании и не-смачиваемость расплавленным металлом обеспечивают высокие режущие свойства резцов, изготовленных из эльбора-Р.

Наиболее эффективно применение расточных резцов со вставками из эльбора-Р при растачивании до ремонтного размера гильз цилиндров двигателей типа ЯМЗ, твердость внутренней поверхности которых достигает HRC 50. Используют для растачивания вставки из эльбора-Р диаметром 8… 12 мм, выпускаемые серийно, заточив предварительно главный угол в плане до 45°, вспомогательный до 15°. Затачивают вставку на универсально-заточном станке ЗА64М кругами АЧК 125—150 из синтетических алмазов JIC010-6B1 100% до шероховатости /?а = 0,32… 0,16 мкм. С целью получения шероховатости ^ = 0,16… 0,08 мкм резцы доводят по форме такими же кругами из синтетических алмазов АСМЗ-5Б1 —¦ 100%- Резцами, заточенными таким образом, можно расточить до 70 гильз цилиндров без повторной заточки.

Растачивание гильз производится на станке 2А78Н без охлаждающей жидкости при 725 об/мин шпинделя станка, подаче 0,05 мм/об и глубине резания 0,3 мм. При таком режиме резания овальность и конусность гильз находится в пределах 0,01 …0,03 мм,, шероховатость* поверхности равна R&=0,63… 0,32 мкм. При такой обработке припуск на хонингование не превышает 0,04… 0,05 мм, что позволяет сократить затраты на хонингование на 30… 40%.

Шлифование гильз. На многих предприятиях вместо растачивания внутренней поверхности гильз применяют шлифование на специальном бесцентровом внутришлифовальном станке типа СШ-64. Гильзу устанавливают в приспособление, овальность наружной поверхности которого не превышает 0,02 мм.

Шлифовать гильзы надо плоскими абразивными кругами из белого электрокорунда зернистостью 40 среднемягкой твердости (ПП125X32X32 ЭВ40 СМ1-СМ2К). Правку круга производят автоматически на станке алмазным карандашом, желательно типа Ц. Шлифуют гильзы за два перехода. Сначала черновое шлифование, затем чистовое. Поперечную подачу круга на глубину шлифования производят за один двойной ход стола.

В качестве охлаждающей жидкости применяют воду с добавкой кальцинированной соды (2%) и небольшого количества мыла. При скорости перемещения стола 0,3… 8 м/мин, частота вращения шлифовального круга в минуту 5600, детали 160 об/мин окружная скорость шлифовального круга в зависимости от диаметра обрабатываемых гильз составляет 25… 35 м/с, детали — 55… 65 м/с. Поперечная подача круга за двойной ход составляет 0,01 …0,03 мм. При чистовом переходе уменьшают поперечную подачу до 0,005… …0,015 мм, а скорость перемещения стола до 0,3.. 4,5 м/мин и производят правку абразивного круга. После удаления припуска проходы делают без поперечной подачи до тех пор, когда абразивный круг перестанет искрить.

Овальность и конусность рабочей поверхности гильз после шлифования не превышает 0,03 мм, а шероховатость поверхности 7?а= = 1,25… 0,63 мкм. Температура гильзы в зоне шлифования достигает высоких значений, поэтому при нарушении режима на обработанной поверхности возможны прижоги и местный отпуск. Прижог характеризуется появлением цветов побежалости, трещин, напряжений. Прижоги возникают также при использовании более твердых абразивных кругов, недостаточном охлаждении и повышенном режиме резания. При невозможности заменить шлифовальный круг менее твердым, необходимо увеличить скорость перемещения стола, чтобы уменьшить нагрев обрабатываемой гильзы и улучшить условия затачивания круга. Другие дефекты, как грубая поверхность, царапины, следы дробления, .волнистость, появляются в результате вибраций системы станок—гильза — круг, затупления или засаливания абразивного круга.

Шлифование имеет высокую скорость съема металла, обеспечивает высокую точность и уменьшает шероховатость обработанной поверхности. Это позволяет повысить .производительность процесса хонингования и снизить расход абразивных брусков.

Хонингование гильз. После растачивания или шлифования внутреннюю поверхность гильзы хонингуют. Хонингование производят на вертикально-хонинговальном станке ЗМЗЗ или 3A83.

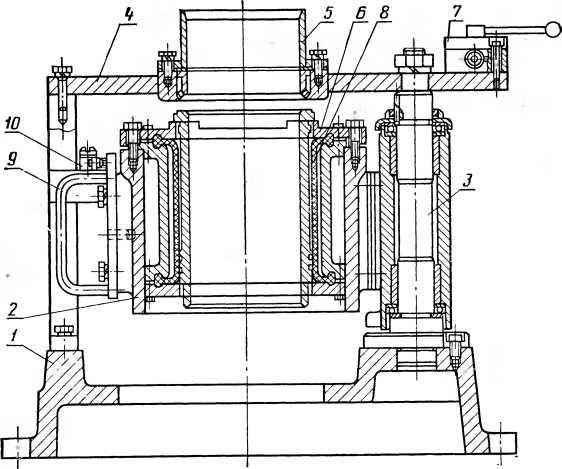

Рис. 73. Приспособление для крепления гильз при хонинговании: 1 — основание; 2 — корпус; 3 — ось; 4 — траверса; 5 — стакан направляющий; 6 — корпус; 7 — кран управления; 8 — диафрагма; 9 — кронштейн; 10 — защелка.

Гильзы закрепляют в диафрагмениых приспособлениях одно- или двухместных (рис. 73).

Для установки гильз в приспособление корпус 2 поворачивают вокруг оси 3, при этом установленную гильзу прижимают диафрагмой 8 к корпусу 6 с помощью сжатого воздуха, поступающего через кран управления 7. Закрепленная гильза фиксируется относительно оси шпинделя станка с помощью упора на кронштейне 9 и защелки 10. Для хонингования гильз цилиндров двигателей других марок производят замену корпуса 4 и стакана 5.

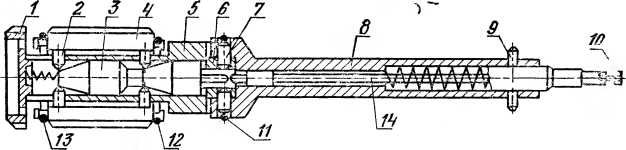

Хонинговальная головка (рис. 74) состоит из корпуса 5, в пазах которого помещаются колодки 4 с алмазными или абразивными брусками. Корпус 5 шарнирно соединен со стержнем 8 при помощи четырех осей и сухаря 6. Посредством штифта 9 хонинговальная головка соединяется со станком. К нижнему торцу корпуса 5 крепится ловитель /, являясь направляющим элементом. Усилие разжима от цилиндра станка через винт 10 и толкатель 14 передается на конус 3, который, перемещаясь в осевом направлении, штырями 2 разжимает колодки с брусками 4. Пружины 11 и 12 удерживают колодки с брусками от выпадания из пазов корпуса, пружина 13 удерживает от выпадания ось 7.

Применяемая хонинговальная головка позволяет хонинговать внутреннюю поверхность гильз цилиндров тракторных двигателей диаметрами 105, 110, 120, 130 мм. При переналадке головки производят замену корпуса 5, ловителя 1 и штырей 2. Алмазные бруски припаивают к колодкам хонинговальной головки. При пайке нагрев алмазоносной поверхности более 300 °С не допускается. К колодке бруски можно приклеивать эпоксидным клеем следующего состава (в весовых частях): смола ЭД-6—100, дибутилфталат — 15, наполнитель (стальной порошок)—40, отвердитель (полиэтиленполиамин) — 10.

Рис. 74. Хонинговальная головка: 1 — ловитель; 2—штырь; 3 — конус; 4— колодка; 5 — корпус; б—сухарь; 7 — ось; 8 — стержень; 9 — штифт; 10— винт; 11, 12 и 13 — пружины; 14 — толкатель.

Бруски определенное время прирабатывают без охлаждающей жидкости на бракованных деталях. С целью ускорения приработки наносят абразивный порошок, смешанный с солидолом, на внутреннюю поверхность детали. Зернистость порошка должна быть выше зернистости алмазных брусков. Приработка прекращается при 70%-ном контакте бруска с обрабатываемой поверхностью. При чистовой обработке площадь контакта бруска и гильзы должна быть не менее 85%.

Черновое хонингование закаленных гильз цилиндров тракторных двигателей производят алмазными брусками А 250/200-М1Си-100% при окружной скорости хонинговальной головки 60… 70 м/мин и скорости возвратно-поступательного движения 15… 18 м/мин с удельным давлением разжима брусков 1,2… 1,5 МПа.

Припуск на черновое хонингование составляет 0,1 …0,12 мм. Получистовое хонингование производится брусками АСВ125/100-АСВ100/80-МС2-100% при окружной скорости хонинговальной головки 60 …70 м/мин и скорости возвратно-поступательного движения 12… 15 м/мин с удельным давлением разжима брусков 0,8… … 1,0 МПа. Припуск на получистовое хонингование составляет 0,03 мм. Чистовое хонингование осуществляется брусками АСМ28/20-МСВ-100% при окружной скорости хонинговальной головки 60… 70 м/мин, скорости возвратно-поступательного движения 10… 12 м/мин с удельным давлением разжима брусков 0,35 МПа. Припуск на чистовое хонингование составляет 0,005 мм. Хонингование незакаленных гильз цилиндров тракторных двигателей производится брусками: черновое АСР200/160—ОСРбО/125-М1 -100 %, получистовое — АСР-160/80—АСР 80/63-М 1-100 %, чистовое — ACM 28/20—АСМ20/14-М1-100%.

Режим при черновом хонинговании незакаленных гильз: окружная скорость хонинговальной головки — 60 м/мин, скорость возвратно-поступательного движения—18 м/мин, удельное давление разжима брусков — 0,6…1,0 МПа; получистовом: окружная скорость хонинговальной головки — 36 м/мин, скорость возвратно-поступательного движения — 15 м/мин, удельное давление разжима брусков — 0,6…0,8 МПа; чистовом: окружная скорость хонинговальной головки—16 м/мин, -скорость возвратно-поступательного движения — 18 м/мин, удельное давление разжима брусков — 0,4 …0,6 МПа. Припуск при черновом хонинговании незакаленных гильз принимается равным 0,05…0,08 мм; получистовом — 0,03 мм; чистовом — 0,005 мм.

В качестве охлаждающей жидкости при хонинговании применяют смесь керосина с 10% веретенного масла. Нагрев гильз более 50 °С в процессе хонингования не допускается. Овальность и конусность внутренней поверхности гильз после хонингования не должны превышать 0,02 мм, шероховатость должна быть не более i?a=0,32… 0,16 мкм.

Подрезка бурта. Операцию подрезки бурта выполняют перед последней операцией хонингования. Подрезают бурты на токарно-винторезном станке 16К20П. При этом гильзу устанавливают на гидропластовую оправку, которая обеспечивает центрирование гильзы до 0,01 мм, не дает местных деформаций при зажиме их и обладает высокими эксплуатационными качествами. Оправку крепят на шпинделе станка и соединяют штангой и пневмоцилиндром, который закреплен на шпинделе станка. Гильзу цилиндра устанавливают на оправку и фиксируют с помощью втулок оправки, которые разжимаются гидропластом. При обработке гильз цилиндров различных двигателей переналадку оправки с гидропластом производят путем замены оправки. Бурт подрезают резцами, закрепленными на оправке (рис. 75). Для установки резцов применяют специальное приспособление, показанное на рисунке 76. Приспособление устанавливают на верстак, где с помощью установочной- скобы плунжер 3, пластинку 4 и крестовину 5 устанавливают на нужный размер, а индикатор 6 — на нуль. После этого на приспособление накладывают оправку с резцами и резцы закрепляют в оправке по размеру опорного бурта гильзы цилиндра согласно таблице 31.

Подрезку бурта производят при 185 об/мин шпинделя станка и подаче 0,15 мм/об.

Контроль восстановленных гильз цилиндров. Отремонтированные гильзы цилиндров сортируются на размерные группы и должны отвечать требованиям согласно таблице 32.

Шероховатость внутренней рабочей поверхности гильз цилиндров должна быть не более Ra = 0,32 мкм. На внутренней поверхности гильз риски, забоины, черновины не допускаются. Допускаются на внутренней поверхности на расстоянии не более 60 мм от нижнего торца для гильз двигателей Д-240, Д-50, Д-65; 65 мм для гильз двигателей СМД-60, СМД-14; 80 мм для гильз двигателей ЯМЗ-236, ЯМЭ-238НБ, ЯМЗ-240Б, А-01М, А-41 газовые раковины величиной не более 1 мм по наибольшему измерению и глубиной не более 1 мм, отстоящие друг от друга на расстояние не менее 40 мм, в количестве не более 2-х.

На участках до 15 мм от верхнего, 8 мм от нижнего торцов гильз цилиндров двигателей Д-240, Д-50, Д-65 допускаются овальность и конусность 0,035 мм с увеличением диаметра к торцам. На участках до 15 мм от верхнего и нижнего торцов гильз двигателя СМД-60 допускаются овальность и конусность до 0,04 мм. На участках до 15 мм от верхнего, 9 мм от нижнего торцов гильзы двигателя СМД-14 овальность и конусность допускаются до 0,08 мм. На участках до 20 мм от верхнего и нижнего торцов гильз двигателей ЯМЗ-136, ЯМЭ-238НБ, ЯМЗ-240Б, А-01М, А-41 овальность и конусность допускаются до 0,035 мм с увеличением диаметра к торцам.

На всех перечисленных выше участках гильз допускается повышение шероховатости до 1,25 …0,63 мкм. Допускается уменьшение диаметра посадочных поясков от номинальных размеров на величину не более 0,05 мм.

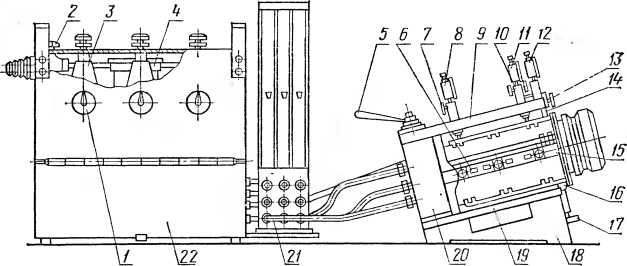

Контроль внутреннего диаметра восстановленных гильз, биение посадочных поясков и торцов буртов относительно внутреннего диаметра гильз в специализированных предприятиях производят с помощью приспособления для контроля гильз цилиндров КИ-5475 ГОСНИТИ (рис. 77). Измерительное устройство 6 приспособления состоит из плиты 19 и стойки 20 с пневматическим калибром-пробкой. Над калибром-пробкой закреплена поворотная плита 9 с переходником 10, индикаторами 11, 12 и рычагом 14. Переходник с индикаторами 8 я 11 служит для измерения биения посадочных поясков, а индикатор 12 — для измерения торцевого биения бурта гильзы. Ограничитель 16 — упор при контроле торцевого биения бурта. Блок измерения 22 состоит из длинномера 21 со стабилизаторами 3, манометров 1, двухходового крана, фильтра-влагоотделителя 4. Настройка блока измерения производится по установочным кольцам-калибрам, которые имеются в комплекте приспособления.

При контроле гильзу надевают на калибр-пробку до упора и поворачивают вокруг оси на 360°. По показаниям индикаторов и .длинномера определяют соответственно биение торца бурта, посадочных поясков, а также диаметры, овальность и конусность внутренней поверхности гильзы в трех сечениях.

Рис. 77. Приспособление для контроля гильз: 1 — манометр; 2 — кран; 3— блок фильтра со стабилизатором; 4—фильтр-влагомаслоотде-литель; 5 — рукоятка; 6 — измерительное устройство; 7 — винт; 8, 11 и 12 — индикаторы; 9 — поворотная плита; 10 — переходник; 13 — винт; 14 — рычаг; 15 — калибр-пробка; 16 — упор; 17 — винт; 18 — подставка; 19 — плита; 20 — стойка; 21 — длинномер пневматический;: 22 — блок измерения.

Необходимое условие для обеспечения стабильной работы приспособления— высококачественная очистка воздуха от влаги и различных загрязнений, поступающих в систему вместе со сжатым воздухом, так как степень загрязнения воздуха непосредственно влияет на результаты измерений. Налет масла на стенках стеклянных трубок длинномера не только вносит погрешность в измерения, ,но и ухудшает эксплуатационные качества прибора. Кроме того, степень очистки воздуха влияет на работу стабилизатора давления и вносит систематические погрешности в результаты измерения.

Поступающий к приспособлению воздух должен быть предварительно очищен и осушен, для чего можно применять специальные установки типа УОВ-10, УОВ-20, УОВ-ЗО, групповые фильтры, ресиверы-отстойники и др.

Погрешность измерения длинномером — 0,006; индикатором — 0,015 мм. Пределы измерения длинномером — 0,025… 0,1; индикатором— 0…0,2 мм. Давление в сети должно быть 0,32 …0,6 МПа* рабочее давление — 0,15±0,05 МПа. Контроль гильз производят при температуре 20 °С. Осмотр внутренней поверхности гильз цилиндров на наличие рисок, черновин, забоин и т. д. производят на специальном приспособлении для дефектоскопии. Шероховатость внутренней рабочей поверхности гильз цилиндров в условиях ремонтных предприятий контролируют по образцам шероховатости поверхности.

Сельхозтехника

Сельхозтехника